Automatyzacja przemysłu chemicznego przynosi szereg korzyści, które mają kluczowe znaczenie dla efektywności i bezpieczeństwa procesów produkcyjnych. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak robotyka czy systemy sterowania procesami, możliwe jest zminimalizowanie czasu potrzebnego na wykonanie poszczególnych operacji. W rezultacie, przedsiębiorstwa mogą produkować więcej w krótszym czasie, co przekłada się na wyższe zyski. Kolejnym istotnym aspektem jest poprawa jakości produktów. Automatyzacja umożliwia precyzyjne kontrolowanie parametrów procesu, co prowadzi do mniejszej liczby wadliwych wyrobów. Dodatkowo, automatyzacja przyczynia się do zwiększenia bezpieczeństwa pracy. Zmniejszenie liczby pracowników narażonych na niebezpieczne substancje chemiczne oraz eliminacja błędów ludzkich znacząco redukują ryzyko wypadków w zakładach produkcyjnych.

Jakie technologie są wykorzystywane w automatyzacji przemysłu chemicznego

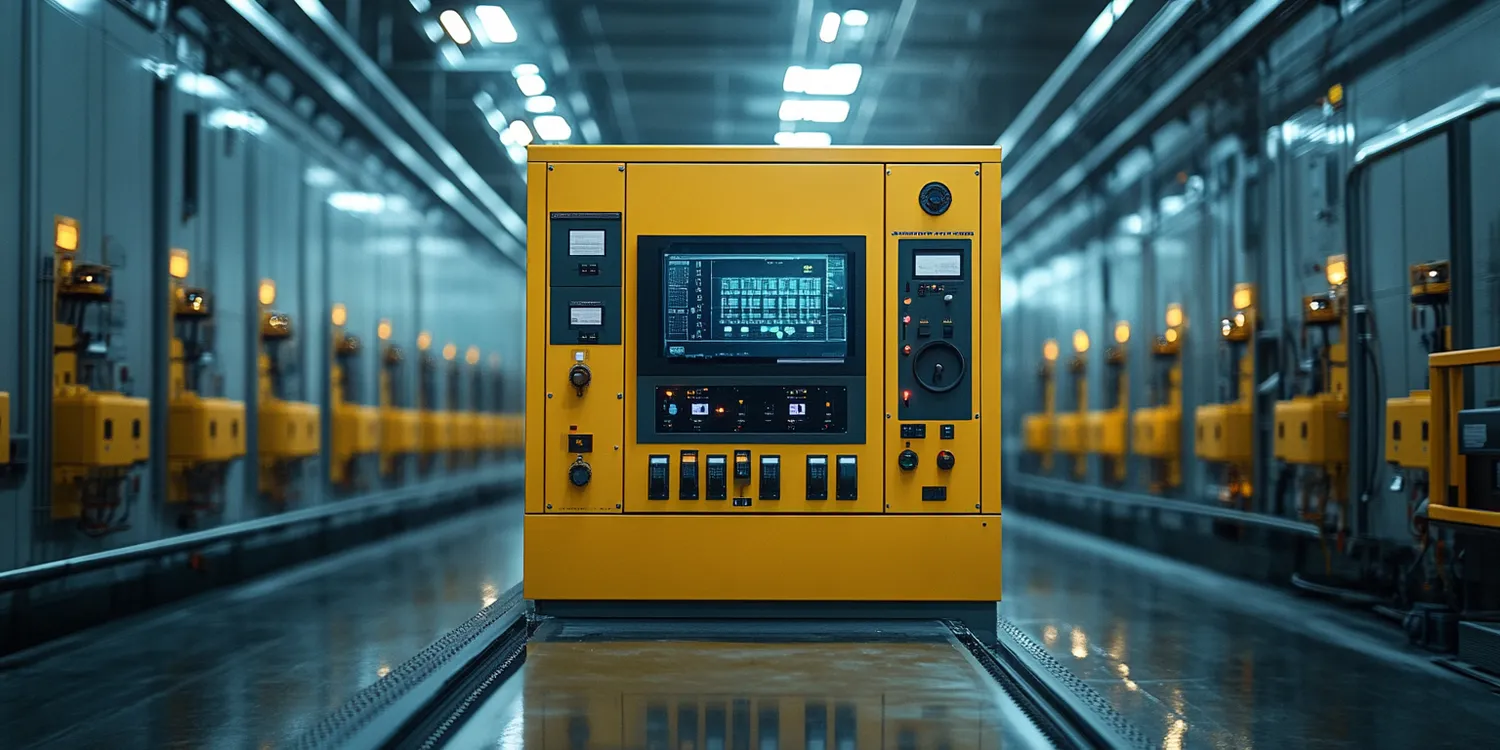

W automatyzacji przemysłu chemicznego wykorzystuje się różnorodne technologie, które wspierają procesy produkcyjne i zarządzanie nimi. Jednym z kluczowych elementów są systemy sterowania procesami, które umożliwiają monitorowanie i regulację parametrów produkcji w czasie rzeczywistym. Takie systemy często opierają się na zaawansowanych algorytmach oraz sztucznej inteligencji, co pozwala na optymalizację procesów i szybką reakcję na zmieniające się warunki. Kolejną istotną technologią są roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością. Roboty te znajdują zastosowanie w różnych etapach produkcji, od pakowania po transport surowców. Warto również wspomnieć o systemach monitorowania i analizy danych, które gromadzą informacje o przebiegu procesów oraz ich efektywności. Dzięki analizie tych danych przedsiębiorstwa mogą podejmować lepsze decyzje dotyczące optymalizacji produkcji i zarządzania zasobami.

Jakie wyzwania wiążą się z automatyzacją przemysłu chemicznego

Automatyzacja przemysłu chemicznego niesie ze sobą nie tylko korzyści, ale także szereg wyzwań, które przedsiębiorstwa muszą stawić czoła. Jednym z głównych problemów jest wysoki koszt wdrożenia nowoczesnych technologii. Inwestycje w sprzęt oraz oprogramowanie mogą być znaczne, co stanowi barierę dla wielu mniejszych firm. Dodatkowo, konieczność przeszkolenia pracowników w zakresie obsługi nowych systemów może generować dodatkowe koszty i czasochłonność. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi procesami produkcyjnymi. Wiele zakładów ma już ustalone procedury i systemy, a ich modernizacja wymaga starannego planowania oraz analizy potencjalnych ryzyk związanych z przestojami w produkcji. Ponadto, zmiany w organizacji pracy mogą budzić obawy wśród pracowników o utratę miejsc pracy lub zmianę zakresu obowiązków.

Jakie są przyszłe kierunki rozwoju automatyzacji przemysłu chemicznego

Przemysł chemiczny stoi przed wieloma możliwościami rozwoju związanymi z automatyzacją i nowymi technologiami. W przyszłości można spodziewać się dalszego wzrostu zastosowania sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Te technologie będą umożliwiały bardziej zaawansowaną analizę danych oraz prognozowanie trendów rynkowych, co pozwoli przedsiębiorstwom lepiej dostosowywać swoje strategie do zmieniających się warunków rynkowych. Również rozwój Internetu Rzeczy (IoT) będzie miał kluczowe znaczenie dla automatyzacji przemysłu chemicznego. Dzięki połączeniu urządzeń i czujników możliwe będzie zbieranie danych w czasie rzeczywistym oraz ich analiza na poziomie całego zakładu produkcyjnego. To otworzy nowe możliwości optymalizacji procesów oraz zwiększenia efektywności energetycznej. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju i ekologicznych praktyk w przemyśle chemicznym. Automatyzacja może wspierać te inicjatywy poprzez lepsze zarządzanie surowcami oraz minimalizację odpadów produkcyjnych.

Jakie są kluczowe aspekty bezpieczeństwa w automatyzacji przemysłu chemicznego

Bezpieczeństwo w automatyzacji przemysłu chemicznego jest jednym z najważniejszych aspektów, które wymagają szczególnej uwagi. Wprowadzenie nowoczesnych technologii i systemów automatycznych wiąże się z koniecznością zapewnienia odpowiednich standardów bezpieczeństwa, aby chronić zarówno pracowników, jak i środowisko. Kluczowym elementem jest ocena ryzyka związana z procesami chemicznymi oraz identyfikacja potencjalnych zagrożeń, takich jak wycieki substancji niebezpiecznych czy eksplozje. W tym kontekście istotne jest wdrożenie systemów monitorowania, które będą na bieżąco analizować parametry pracy urządzeń oraz sygnalizować wszelkie nieprawidłowości. Dodatkowo, automatyzacja może przyczynić się do zmniejszenia liczby pracowników narażonych na niebezpieczeństwo, co jest szczególnie ważne w przypadku pracy z toksycznymi substancjami. Warto również zwrócić uwagę na konieczność regularnych szkoleń dla personelu dotyczących obsługi nowych technologii oraz procedur awaryjnych. Pracownicy muszą być świadomi potencjalnych zagrożeń i umieć reagować w sytuacjach kryzysowych.

Jakie są najlepsze praktyki w implementacji automatyzacji w przemyśle chemicznym

Implementacja automatyzacji w przemyśle chemicznym wymaga starannego planowania oraz zastosowania najlepszych praktyk, które mogą znacząco zwiększyć szanse na sukces. Pierwszym krokiem jest dokładna analiza potrzeb przedsiębiorstwa oraz identyfikacja obszarów, które mogą skorzystać na automatyzacji. Ważne jest, aby podejść do tego procesu holistycznie, biorąc pod uwagę zarówno aspekty techniczne, jak i organizacyjne. Kolejnym istotnym elementem jest wybór odpowiednich technologii i dostawców. Należy dokładnie ocenić dostępne rozwiązania oraz ich zgodność z wymaganiami produkcyjnymi i bezpieczeństwa. Warto również zaangażować pracowników w proces wdrażania zmian, aby zminimalizować opór wobec nowości i zwiększyć akceptację dla nowych systemów. Szkolenia oraz wsparcie techniczne są kluczowe dla zapewnienia płynności przejścia do bardziej zautomatyzowanego modelu pracy. Monitorowanie wyników po wdrożeniu automatyzacji jest równie ważne – pozwala to na bieżąco oceniać efektywność nowych rozwiązań oraz wprowadzać ewentualne korekty.

Jakie są przykłady zastosowań automatyzacji w przemyśle chemicznym

W przemyśle chemicznym istnieje wiele przykładów zastosowania automatyzacji, które ilustrują jej potencjał w zwiększaniu efektywności produkcji oraz poprawie jakości produktów. Jednym z najbardziej powszechnych zastosowań są systemy dozowania surowców, które precyzyjnie kontrolują ilości materiałów używanych w procesach produkcyjnych. Dzięki automatyzacji możliwe jest osiągnięcie większej dokładności i powtarzalności dozowania, co przekłada się na lepszą jakość finalnych produktów. Kolejnym przykładem są roboty przemysłowe wykorzystywane do pakowania i paletyzacji wyrobów gotowych. Roboty te mogą pracować przez długie godziny bez przerwy, co znacznie zwiększa wydajność linii produkcyjnej. Automatyzacja procesów kontroli jakości to kolejny istotny obszar – dzięki zastosowaniu zaawansowanych czujników i systemów analitycznych możliwe jest szybkie wykrywanie wadliwych produktów oraz ich eliminacja jeszcze przed wysyłką do klientów.

Jakie są trendy w przyszłości automatyzacji przemysłu chemicznego

Przemysł chemiczny znajduje się obecnie na progu wielu innowacyjnych trendów związanych z automatyzacją, które mają potencjał do rewolucjonizacji sposobu prowadzenia działalności. Jednym z najważniejszych trendów jest rozwój sztucznej inteligencji i uczenia maszynowego, które pozwalają na bardziej zaawansowane analizy danych oraz prognozy dotyczące procesów produkcyjnych. Dzięki tym technologiom przedsiębiorstwa będą mogły lepiej przewidywać zapotrzebowanie na surowce oraz optymalizować harmonogramy produkcji. Również Internet Rzeczy (IoT) staje się coraz bardziej powszechny w przemyśle chemicznym – połączenie urządzeń i czujników umożliwia zbieranie danych o stanie maszyn oraz warunkach pracy w czasie rzeczywistym, co pozwala na szybsze reagowanie na ewentualne problemy. Zrównoważony rozwój to kolejny istotny trend; przedsiębiorstwa coraz częściej poszukują sposobów na minimalizację odpadów i emisji CO2 poprzez wdrażanie bardziej ekologicznych technologii produkcji. Automatyzacja może wspierać te inicjatywy poprzez lepsze zarządzanie zasobami oraz optymalizację procesów chemicznych.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanym przemyśle chemicznym

Wraz z rosnącą automatyzacją przemysłu chemicznego zmieniają się również wymagania dotyczące umiejętności pracowników zatrudnionych w tym sektorze. Kluczową kompetencją staje się znajomość nowoczesnych technologii oraz umiejętność obsługi zaawansowanych systemów sterujących i robotycznych. Pracownicy muszą być dobrze zaznajomieni z zasadami działania sprzętu oraz oprogramowania wykorzystywanego w procesach produkcyjnych. Ponadto umiejętności analityczne stają się coraz bardziej cenione; zdolność do interpretacji danych generowanych przez systemy monitorujące oraz podejmowania decyzji opartych na tych danych będzie miała kluczowe znaczenie dla efektywności operacyjnej zakładów chemicznych. Również umiejętność pracy zespołowej i komunikacji staje się istotna – współpraca między różnymi działami firmy będzie niezbędna dla skutecznego wdrażania zmian związanych z automatyzacją.

Jakie są przykłady innowacyjnych rozwiązań w automatyzacji przemysłu chemicznego

Innowacyjne rozwiązania w zakresie automatyzacji przemysłu chemicznego przyczyniają się do znacznego zwiększenia efektywności produkcji oraz poprawy jakości produktów. Przykładem takiego rozwiązania są inteligentne systemy zarządzania procesami (DCS), które integrują różnorodne technologie monitorujące i kontrolujące przebieg produkcji w czasie rzeczywistym. Dzięki nim możliwe jest szybkie reagowanie na zmiany warunków pracy oraz optymalizacja parametrów procesu bez potrzeby interwencji człowieka. Kolejnym interesującym przykładem są autonomiczne roboty transportowe, które mogą samodzielnie poruszać się po zakładzie produkcyjnym, transportując surowce lub gotowe produkty między różnymi stanowiskami pracy. Takie rozwiązania znacznie redukują czas potrzebny na transport wewnętrzny oraz minimalizują ryzyko błędów ludzkich związanych z tym procesem.