W dzisiejszym dynamicznym świecie przemysłu, efektywność i innowacyjność produkcji stają się kluczowymi czynnikami sukcesu. Wiele firm zlokalizowanych w Poznaniu i jego okolicach poszukuje sprawdzonych rozwiązań w zakresie projektowania i budowy specjalistycznych maszyn, które pozwolą im zwiększyć wydajność, zoptymalizować procesy i utrzymać konkurencyjność na rynku. Budowa maszyn produkcyjnych Poznań to usługa, która odpowiada na te potrzeby, oferując kompleksowe podejście od koncepcji aż po wdrożenie.

Rynek poznański charakteryzuje się silną obecnością sektora produkcyjnego, co sprzyja rozwojowi firm specjalizujących się w inżynierii maszynowej. Dostęp do wykwalifikowanej kadry technicznej, nowoczesnej infrastruktury i bliskość kluczowych partnerów biznesowych sprawiają, że Poznań jest atrakcyjnym miejscem dla przedsiębiorstw pragnących rozwijać swoje linie produkcyjne. Decydując się na współpracę z lokalnymi specjalistami, firmy mogą liczyć na szybszy czas realizacji, łatwiejszą komunikację oraz lepsze zrozumienie specyfiki lokalnego rynku i jego wymagań.

Proces budowy maszyn produkcyjnych obejmuje wiele etapów, od analizy potrzeb klienta, poprzez projektowanie koncepcyjne i szczegółowe, aż po wykonanie, montaż, testowanie i uruchomienie maszyny w środowisku produkcyjnym. Profesjonalne firmy w Poznaniu dysponują odpowiednim zapleczem technologicznym i doświadczeniem, aby sprostać nawet najbardziej złożonym wyzwaniom. Kluczowe jest tutaj indywidualne podejście do każdego projektu, gwarantujące dopasowanie maszyny do unikalnych wymagań danej linii produkcyjnej i specyfiki wytwarzanych produktów.

Wybór odpowiedniego partnera do budowy maszyn produkcyjnych w Poznaniu to decyzja o strategicznym znaczeniu. Warto zwrócić uwagę na doświadczenie firmy, jej portfolio zrealizowanych projektów, opinie klientów oraz stosowane technologie. Solidny wykonawca nie tylko dostarczy niezawodne i wydajne maszyny, ale także zapewni wsparcie techniczne i serwisowe, co jest nieocenione w długoterminowej perspektywie.

Jak wybrać optymalne rozwiązania dla budowy maszyn produkcyjnych w Poznaniu

Wybór odpowiedniego partnera do realizacji projektów z zakresu budowy maszyn produkcyjnych w Poznaniu wymaga starannego rozważenia kilku kluczowych czynników. Przede wszystkim, należy dokładnie zidentyfikować własne potrzeby i oczekiwania. Czy poszukujemy maszyny do konkretnego, niszowego zastosowania, czy może potrzebujemy zautomatyzować cały ciąg technologiczny? Odpowiedź na te pytania pozwoli zawęzić krąg potencjalnych wykonawców i skupić się na tych, którzy posiadają odpowiednie kompetencje i doświadczenie.

Kolejnym istotnym aspektem jest ocena portfolio firmy. Dobre firmy chętnie dzielą się informacjami o swoich wcześniejszych realizacjach, prezentując przykłady maszyn, które zaprojektowały i zbudowały. Analiza tych projektów pozwoli ocenić, czy zakres prac i typy maszyn odpowiadają naszym potrzebom. Warto zwrócić uwagę na branże, w których firma zdobyła doświadczenie – specjalizacja w danej dziedzinie często przekłada się na wyższą jakość i efektywność oferowanych rozwiązań.

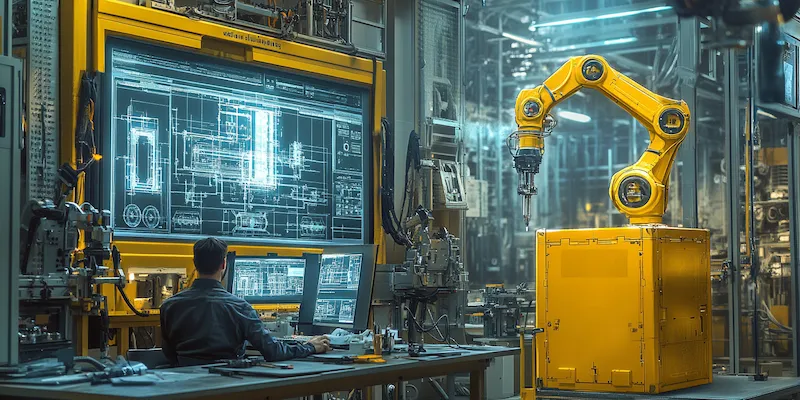

Nie można również zapominać o technologii. Nowoczesne rozwiązania, takie jak automatyzacja oparta na robotyce, systemy wizyjne, sztuczna inteligencja czy zaawansowane sterowanie PLC, mogą znacząco wpłynąć na wydajność i elastyczność produkcji. Firma specjalizująca się w budowie maszyn produkcyjnych w Poznaniu powinna być na bieżąco z najnowszymi trendami technologicznymi i potrafić doradzić w wyborze optymalnych rozwiązań dla konkretnego przedsiębiorstwa.

Kwestie związane z jakością wykonania, niezawodnością maszyn oraz dostępnością serwisu i wsparcia technicznego są równie ważne. Dobry wykonawca powinien oferować gwarancję na swoje produkty i usługi, a także zapewnić szybki i sprawny serwis w przypadku awarii. Komunikacja z potencjalnym partnerem również odgrywa kluczową rolę – otwartość, transparentność i profesjonalizm w podejściu do klienta są dobrym prognostykiem udanej współpracy.

Zalety współpracy z firmą od budowy maszyn produkcyjnych z Poznania

Decyzja o współpracy z firmą specjalizującą się w budowie maszyn produkcyjnych z Poznania niesie ze sobą szereg wymiernych korzyści, które mogą znacząco wpłynąć na rozwój przedsiębiorstwa. Jedną z podstawowych zalet jest dostęp do specjalistycznej wiedzy i doświadczenia inżynierskiego. Lokalni eksperci posiadają głębokie zrozumienie procesów produkcyjnych i potrafią zaprojektować maszyny, które są nie tylko wydajne, ale także bezpieczne i zgodne z obowiązującymi normami.

Kolejnym ważnym atutem jest optymalizacja kosztów i czasu. Bliskość geograficzna firmy realizującej budowę maszyn produkcyjnych w Poznaniu ułatwia komunikację, ogranicza koszty związane z podróżami i transportem, a także pozwala na szybsze reagowanie na ewentualne problemy czy zmiany w projekcie. Krótszy czas realizacji zamówienia przekłada się na szybsze wdrożenie nowych rozwiązań i osiągnięcie oczekiwanych korzyści biznesowych.

Firmy z Poznania często oferują rozwiązania szyte na miarę, dopasowane do indywidualnych potrzeb i specyfiki działalności klienta. Zamiast stosować gotowe, często nieoptymalne rozwiązania, specjalista może zaprojektować maszynę, która idealnie wpisze się w istniejący ciąg produkcyjny, zoptymalizuje procesy i pozwoli na osiągnięcie maksymalnej wydajności. To podejście minimalizuje ryzyko niepowodzenia i maksymalizuje zwrot z inwestycji.

Współpraca z lokalnym dostawcą ułatwia również dostęp do serwisu i wsparcia technicznego. W przypadku awarii lub potrzeby modyfikacji maszyny, szybka reakcja serwisowa jest kluczowa dla utrzymania ciągłości produkcji. Poznaniacy, będąc blisko, mogą zapewnić szybsze wsparcie, co jest nieocenione dla firm, dla których przestoje oznaczają znaczące straty finansowe.

- Specjalistyczna wiedza i doświadczenie inżynierskie.

- Optymalizacja kosztów i czasu realizacji projektów.

- Dostęp do rozwiązań szytych na miarę, dopasowanych do potrzeb klienta.

- Szybki dostęp do serwisu i wsparcia technicznego.

- Możliwość budowy i wdrażania innowacyjnych rozwiązań produkcyjnych.

Jakie rodzaje maszyn produkcyjnych można zamówić w Poznaniu

Rynek poznański oferuje szeroki wachlarz możliwości w zakresie budowy maszyn produkcyjnych, dostosowanych do różnorodnych potrzeb przemysłu. Niezależnie od branży, można tu znaleźć wykonawców specjalizujących się w tworzeniu zarówno prostych, jak i niezwykle złożonych urządzeń. Jednym z najczęściej zamawianych typów maszyn są linie montażowe, które są kluczowe dla firm produkujących seryjnie. Mogą one być projektowane do ręcznego, półautomatycznego lub w pełni zautomatyzowanego montażu.

Kolejną ważną kategorią są maszyny do obróbki skrawaniem, w tym frezarki, tokarki, szlifierki, które odgrywają fundamentalną rolę w wielu sektorach przemysłu, od motoryzacyjnego po lotniczy. Poznaniacy oferują zarówno maszyny konwencjonalne, jak i nowoczesne centra obróbcze CNC, które charakteryzują się wysoką precyzją, powtarzalnością i możliwością szybkiej zmiany wykonywanych operacji.

Warto również wspomnieć o maszynach pakujących i konfekcjonujących, które są niezbędne dla efektywnego przygotowania produktów do dystrybucji. Mogą to być maszyny do pakowania jednostkowego, zbiorczego, formowania opakowań, etykietowania czy paletyzacji. Rozwiązania te często są integrowane z innymi etapami produkcji, tworząc spójny i zautomatyzowany system.

Specjalistyczne maszyny do testowania i kontroli jakości to kolejny obszar, w którym firmy z Poznania mogą wykazać się kreatywnością i inżynierskim kunsztem. Mowa tu o urządzeniach do pomiarów, badań wytrzymałościowych, kontroli wizualnej czy testów funkcjonalnych, które zapewniają zgodność produktów z normami i oczekiwaniami klientów.

- Automatyczne i półautomatyczne linie montażowe.

- Zaawansowane maszyny do obróbki skrawaniem, w tym CNC.

- Urządzenia do pakowania, konfekcjonowania i paletyzacji.

- Specjalistyczne maszyny do testowania i kontroli jakości.

- Roboty przemysłowe i zintegrowane systemy automatyzacji.

Proces projektowania i budowy maszyn produkcyjnych w Poznaniu

Budowa maszyn produkcyjnych w Poznaniu to proces, który rozpoczyna się od dogłębnej analizy potrzeb klienta. Na tym etapie kluczowe jest zrozumienie specyfiki jego działalności, rodzaju produkowanych wyrobów, oczekiwanej wydajności oraz wszelkich ograniczeń technologicznych czy przestrzennych. Zespół inżynierów firmy projektowej przeprowadza szczegółowe konsultacje, aby zebrać wszystkie niezbędne informacje, które posłużą jako podstawa do dalszych prac.

Następnym krokiem jest etap projektowania koncepcyjnego. Na jego podstawie tworzone są pierwsze wizualizacje i modele 3D maszyny, które pozwalają klientowi zapoznać się z proponowanym rozwiązaniem i zgłosić ewentualne uwagi. Projekt koncepcyjny określa główne założenia techniczne, funkcjonalność oraz estetykę urządzenia. Po akceptacji koncepcji przez klienta, przechodzi się do fazy projektowania szczegółowego.

Projektowanie szczegółowe obejmuje opracowanie kompletnej dokumentacji technicznej, w tym rysunków wykonawczych, schematów elektrycznych i pneumatycznych, specyfikacji materiałowych oraz programów sterujących. Na tym etapie wykorzystuje się zaawansowane oprogramowanie CAD/CAM, które umożliwia precyzyjne modelowanie i symulację działania maszyny.

Po zakończeniu projektowania następuje etap produkcji i montażu. Poszczególne komponenty maszyny są wytwarzane zgodnie z dokumentacją techniczną, a następnie poddawane ścisłej kontroli jakości. Montaż odbywa się zazwyczaj w zakładzie producenta, gdzie maszyna jest kompleksowo składana i integrowana. Kolejnym ważnym etapem są testy fabryczne (FAT – Factory Acceptance Test), podczas których maszyna jest uruchamiana i sprawdzana pod kątem zgodności z założeniami projektowymi i oczekiwaniami klienta.

Po pomyślnym przejściu testów fabrycznych, maszyna jest transportowana do klienta, gdzie następuje jej instalacja i uruchomienie. Ostatnim etapem jest testowanie w miejscu docelowym (SAT – Site Acceptance Test) oraz szkolenie personelu obsługującego maszynę. Po oficjalnym odbiorze, firma realizująca budowę maszyn produkcyjnych oferuje zazwyczaj wsparcie techniczne i serwis gwarancyjny.

Innowacje technologiczne w budowie maszyn produkcyjnych w Poznaniu

Poznań dynamicznie wpisuje się w europejskie trendy innowacyjności, również w obszarze budowy maszyn produkcyjnych. Firmy działające w tym sektorze nieustannie poszukują nowych technologii i rozwiązań, które pozwolą na tworzenie jeszcze bardziej efektywnych, elastycznych i inteligentnych maszyn. Jednym z kluczowych kierunków rozwoju jest integracja robotyki przemysłowej. Roboty współpracujące (coboty) oraz autonomiczne systemy manipulacyjne rewolucjonizują procesy montażowe, pakowania czy obsługi maszyn, odciążając pracowników od monotonnych i niebezpiecznych zadań.

Coraz większą rolę odgrywa także Internet Rzeczy (IoT) i przemysł 4.0. Budowa maszyn produkcyjnych w Poznaniu uwzględnia dziś integrację urządzeń z systemami monitorowania online. Maszyny wyposażone w czujniki zbierają dane o swoim stanie, wydajności, zużyciu energii czy potencjalnych awariach. Dane te są następnie analizowane, co pozwala na optymalizację procesów, prognozowanie potrzeb konserwacyjnych i zapobieganie nieplanowanym przestojom.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) otwierają nowe możliwości w zakresie automatyzacji i optymalizacji. AI może być wykorzystywana do sterowania złożonymi procesami, optymalizacji parametrów pracy maszyny w czasie rzeczywistym, a także do prowadzenia zaawansowanej analizy danych produkcyjnych. Systemy wizyjne oparte na AI pozwalają na precyzyjną kontrolę jakości, identyfikację defektów czy śledzenie produktów na linii produkcyjnej.

Druk 3D, czyli produkcja addytywna, staje się coraz ważniejszym narzędziem w budowie maszyn. Umożliwia ona szybkie prototypowanie, tworzenie złożonych geometrii, a także produkcję spersonalizowanych części zamiennych. Firmy z Poznania coraz częściej wykorzystują tę technologię do tworzenia niestandardowych komponentów maszyn, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami.

- Integracja robotyki przemysłowej, w tym cobotów.

- Wykorzystanie technologii IoT do monitorowania i analizy danych produkcyjnych.

- Zastosowanie sztucznej inteligencji (AI) i uczenia maszynowego (ML).

- Wykorzystanie druku 3D do tworzenia niestandardowych komponentów.

- Rozwój systemów wizyjnych do kontroli jakości i automatyzacji procesów.

Jak OCP przewoźnika wpływa na budowę maszyn produkcyjnych

W kontekście budowy maszyn produkcyjnych, termin OCP (ang. Off-Carrier Payload) odnosi się do możliwości transportowych przewoźnika, czyli maksymalnej ładowności, jaką może on bezpiecznie przetransportować. Jest to parametr niezwykle istotny na etapie projektowania i planowania logistyki związanej z dostawą gotowych maszyn lub ich komponentów. W Poznaniu, gdzie dynamicznie rozwija się przemysł maszynowy, zrozumienie ograniczeń OCP jest kluczowe dla zapewnienia płynności dostaw.

Projektując maszyny produkcyjne, inżynierowie muszą brać pod uwagę gabaryty i wagę finalnego produktu. Jeśli maszyna jest bardzo duża lub ciężka, może przekroczyć standardowe OCP dostępne dla większości środków transportu, takich jak ciężarówki. W takich przypadkach konieczne może być zastosowanie specjalistycznych pojazdów, takich jak naczepy niskopodwoziowe, które umożliwiają transport ponadgabarytowych ładunków.

Waga maszyny ma bezpośredni wpływ na wybór metody transportu. Przekroczenie dopuszczalnej masy całkowitej pojazdu może skutkować koniecznością uzyskania specjalnych zezwoleń na przejazd, co wiąże się z dodatkowymi kosztami i czasem. Dlatego podczas projektowania, inżynierowie często starają się optymalizować wagę maszyny, stosując lżejsze, ale wytrzymałe materiały, lub dzieląc konstrukcję na mniejsze, łatwiejsze do transportu moduły.

Wpływ OCP jest widoczny również na etapie planowania produkcji i logistyki. Firma zajmująca się budową maszyn produkcyjnych w Poznaniu musi współpracować z przewoźnikami już na wczesnym etapie projektu, aby ustalić optymalną strategię transportu. Wiedza o dostępnym OCP pozwala na zaprojektowanie maszyny, która będzie mogła być efektywnie dostarczona do klienta, minimalizując koszty i czas transportu. W przypadku maszyn budowanych na eksport, zrozumienie OCP jest kluczowe dla planowania transportu międzynarodowego, uwzględniającego ograniczenia w różnych krajach.

Przyszłość budowy maszyn produkcyjnych w Poznaniu

Przyszłość budowy maszyn produkcyjnych w Poznaniu rysuje się w bardzo obiecujących barwach, napędzana przez ciągłe postępy technologiczne i rosnące zapotrzebowanie na zautomatyzowane i inteligentne rozwiązania. Kluczową rolę odegra tu dalszy rozwój koncepcji Przemysłu 4.0, która zakłada ścisłą integrację maszyn z systemami cyfrowymi, analizą danych i sztuczną inteligencją. Możemy spodziewać się coraz powszechniejszego wdrażania maszyn, które będą w stanie samodzielnie optymalizować swoje działanie, diagnozować potencjalne problemy i komunikować się z innymi elementami linii produkcyjnej.

Kolejnym ważnym trendem będzie dalsza miniaturyzacja i modularność maszyn. Tworzenie mniejszych, bardziej elastycznych modułów produkcyjnych pozwoli firmom na szybsze rekonfigurowanie linii w zależności od zmieniających się potrzeb rynku i wprowadzanie nowych produktów. Ta elastyczność będzie kluczowa dla utrzymania konkurencyjności w coraz szybszym tempie zmian technologicznych i rynkowych.

Zrównoważony rozwój i ekologia będą odgrywać coraz większą rolę. Przyszłe maszyny produkcyjne będą projektowane z myślą o minimalizacji zużycia energii, ograniczeniu odpadów i wykorzystaniu materiałów przyjaznych dla środowiska. Firmy z Poznania będą musiały odpowiadać na te potrzeby, oferując rozwiązania, które nie tylko zwiększają efektywność, ale także wspierają cele zrównoważonego rozwoju.

Wzrost znaczenia robotyki, w tym robotów współpracujących, będzie kontynuowany. Coboty, dzięki swojej bezpieczeństwu i łatwości programowania, znajdą zastosowanie w coraz szerszym spektrum zadań, współpracując z ludźmi w sposób synergiczny. Rozwój autonomicznych systemów transportowych i magazynowych również wpłynie na kształt przyszłych fabryk, tworząc w pełni zintegrowane i zautomatyzowane środowiska produkcyjne.

- Dalszy rozwój i wdrażanie rozwiązań Przemysłu 4.0.

- Wzrost znaczenia miniaturyzacji i modularności maszyn produkcyjnych.

- Koncentracja na zrównoważonym rozwoju i ekologicznych rozwiązaniach.

- Postępująca integracja robotyki i autonomicznych systemów.

- Wykorzystanie sztucznej inteligencji do optymalizacji procesów i predykcyjnego utrzymania ruchu.