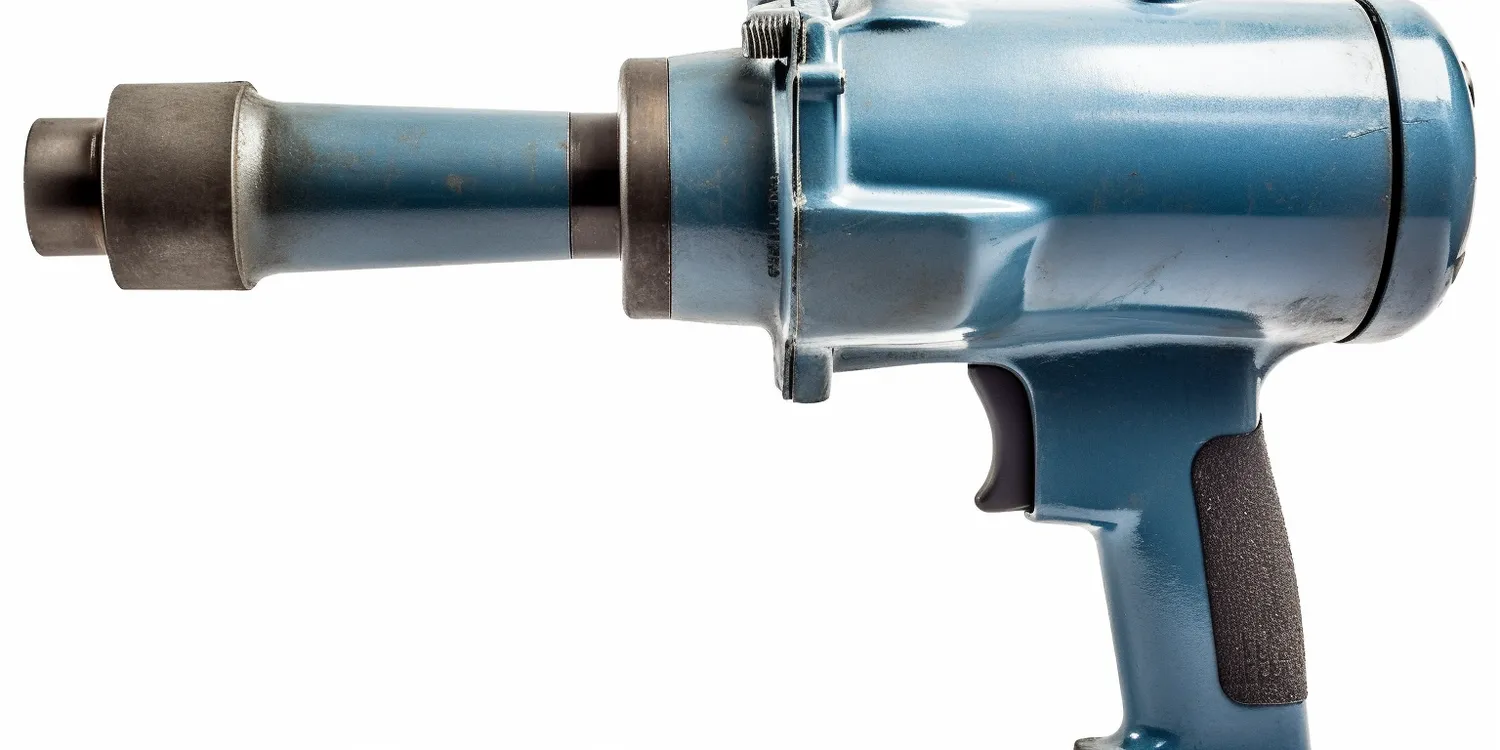

Smarowanie narzędzi pneumatycznych jest kluczowym elementem ich konserwacji, który wpływa na ich wydajność oraz żywotność. Aby skutecznie smarować te urządzenia, należy najpierw zrozumieć, jak działają. Narzędzia pneumatyczne wykorzystują sprężone powietrze do wykonywania różnych zadań, a odpowiednie smarowanie pozwala na minimalizację tarcia między ruchomymi częściami. Warto zacząć od wyboru odpowiedniego smaru, który powinien być zgodny z wymaganiami producenta. Najczęściej stosowane są smary na bazie oleju mineralnego lub syntetycznego, które zapewniają doskonałe właściwości smarne i odporność na wysokie temperatury. Kolejnym krokiem jest regularne czyszczenie narzędzi przed nałożeniem smaru, co pozwala usunąć zanieczyszczenia oraz resztki starego smaru. Po oczyszczeniu można przystąpić do aplikacji nowego smaru, który powinien być równomiernie rozprowadzony po wszystkich ruchomych częściach. Ważne jest również, aby nie przesadzić z ilością smaru, ponieważ jego nadmiar może prowadzić do problemów z wydajnością narzędzi.

Jakie są najlepsze metody smarowania narzędzi pneumatycznych?

Wybór odpowiedniej metody smarowania narzędzi pneumatycznych ma ogromne znaczenie dla ich prawidłowego funkcjonowania. Istnieje kilka sprawdzonych technik, które mogą pomóc w utrzymaniu tych urządzeń w doskonałej kondycji. Jedną z najpopularniejszych metod jest smarowanie za pomocą oleju w sprayu, który umożliwia łatwe dotarcie do trudno dostępnych miejsc. Warto jednak pamiętać o tym, aby stosować olej dedykowany do narzędzi pneumatycznych, ponieważ ma on specjalnie dobrane właściwości chemiczne. Inną metodą jest stosowanie systemów automatycznego smarowania, które dostarczają odpowiednią ilość smaru w regularnych odstępach czasu. Takie rozwiązanie eliminuje ryzyko zapomnienia o konserwacji i zapewnia stałe nawilżenie ruchomych części. Niezależnie od wybranej metody, kluczowe jest regularne monitorowanie stanu smarowania oraz przeprowadzanie okresowych przeglądów technicznych narzędzi.

Jak często należy smarować narzędzia pneumatyczne?

Częstotliwość smarowania narzędzi pneumatycznych zależy od wielu czynników, takich jak intensywność użytkowania oraz warunki pracy. W przypadku profesjonalnych zastosowań, gdzie narzędzia są wykorzystywane codziennie przez wiele godzin, zaleca się przeprowadzanie konserwacji co kilka dni lub nawet codziennie. W takich sytuacjach warto również zwrócić uwagę na oznaki zużycia lub niewłaściwego działania narzędzi, które mogą wskazywać na konieczność natychmiastowego smarowania. Dla mniej intensywnie używanych narzędzi wystarczy przeprowadzać konserwację co kilka tygodni lub miesięcy. Ważne jest również dostosowanie harmonogramu smarowania do specyfiki danego narzędzia oraz jego producenta, który zazwyczaj podaje zalecenia dotyczące konserwacji w instrukcji obsługi. Regularne sprawdzanie stanu smaru oraz czyszczenie narzędzi przed nałożeniem nowego smaru to kluczowe elementy dbania o ich długowieczność i efektywność działania.

Jakie są najczęstsze błędy przy smarowaniu narzędzi pneumatycznych?

Podczas smarowania narzędzi pneumatycznych wiele osób popełnia typowe błędy, które mogą prowadzić do obniżenia wydajności urządzeń oraz ich szybszego zużycia. Jednym z najczęstszych błędów jest stosowanie niewłaściwego rodzaju smaru lub oleju, co może negatywnie wpłynąć na działanie mechanizmów wewnętrznych. Dlatego tak ważne jest przestrzeganie zaleceń producenta dotyczących wyboru odpowiednich środków smarnych. Innym powszechnym błędem jest nadmierna ilość smaru nakładanego na ruchome części. Zbyt duża ilość środka smarnego może prowadzić do gromadzenia się zanieczyszczeń oraz osadów, co w dłuższej perspektywie może powodować problemy z działaniem narzędzia. Również zaniedbanie regularnego czyszczenia przed nałożeniem nowego smaru to błąd, który może wpłynąć na efektywność pracy urządzenia. Ważne jest także ignorowanie sygnałów wskazujących na konieczność konserwacji lub wymiany części eksploatacyjnych.

Jakie narzędzia są potrzebne do smarowania narzędzi pneumatycznych?

Aby skutecznie smarować narzędzia pneumatyczne, warto zaopatrzyć się w odpowiednie akcesoria oraz narzędzia, które ułatwią ten proces. Przede wszystkim niezbędny będzie wysokiej jakości smar lub olej dedykowany do narzędzi pneumatycznych, który zapewni optymalne właściwości smarne. Warto zwrócić uwagę na produkty, które są zgodne z zaleceniami producenta, aby uniknąć problemów związanych z niewłaściwym działaniem urządzeń. Kolejnym przydatnym narzędziem jest aplikator smaru, który pozwala na precyzyjne nałożenie środka smarnego w trudno dostępnych miejscach. Może to być zarówno spray, jak i pipeta czy pistolet do smarowania. Dodatkowo przydatne będą różnego rodzaju szczotki i szmatki do czyszczenia narzędzi przed nałożeniem nowego smaru. Regularne czyszczenie zanieczyszczeń oraz resztek starego smaru jest kluczowe dla prawidłowego funkcjonowania narzędzi pneumatycznych. Warto również posiadać zestaw kluczy oraz innych narzędzi ręcznych, które mogą być potrzebne do demontażu części narzędzi w celu ich dokładniejszego czyszczenia i konserwacji.

Jakie są korzyści płynące z regularnego smarowania narzędzi pneumatycznych?

Regularne smarowanie narzędzi pneumatycznych przynosi wiele korzyści, które mają bezpośredni wpływ na ich wydajność oraz żywotność. Przede wszystkim odpowiednia ilość smaru zmniejsza tarcie między ruchomymi częściami, co przekłada się na mniejsze zużycie elementów mechanicznych. Dzięki temu narzędzia działają sprawniej i efektywniej, co jest szczególnie istotne w przypadku intensywnej eksploatacji. Ponadto regularne smarowanie pozwala na uniknięcie awarii oraz kosztownych napraw, które mogą wynikać z zaniedbania konserwacji. W dłuższej perspektywie inwestycja w regularne smarowanie przekłada się na oszczędności związane z utrzymaniem sprzętu w dobrym stanie. Dodatkowo dobrze nasmarowane narzędzia pneumatyczne charakteryzują się mniejszym hałasem podczas pracy, co wpływa na komfort użytkownika oraz bezpieczeństwo w miejscu pracy. Regularna konserwacja pozwala również na szybsze wykrywanie ewentualnych usterek czy uszkodzeń, co umożliwia ich natychmiastową naprawę.

Jakie są najczęstsze problemy związane z brakiem smarowania narzędzi pneumatycznych?

Brak odpowiedniego smarowania narzędzi pneumatycznych może prowadzić do szeregu problemów, które negatywnie wpływają na ich działanie oraz żywotność. Jednym z najczęstszych skutków zaniedbania konserwacji jest zwiększone tarcie między ruchomymi częściami, co prowadzi do szybszego zużycia elementów mechanicznych. W rezultacie może dojść do awarii lub uszkodzenia kluczowych komponentów, co wiąże się z koniecznością kosztownych napraw lub wymiany sprzętu. Dodatkowo brak smaru może powodować przegrzewanie się narzędzi podczas pracy, co również przyczynia się do ich uszkodzenia. Innym problemem jest zwiększona emisja hałasu podczas pracy urządzeń, co wpływa na komfort użytkownika oraz może prowadzić do problemów zdrowotnych związanych z długotrwałym narażeniem na hałas. Brak regularnego smarowania może również prowadzić do gromadzenia się zanieczyszczeń wewnątrz narzędzi, co dodatkowo obniża ich wydajność i może prowadzić do poważniejszych usterek.

Jakie są różnice między różnymi rodzajami smarów do narzędzi pneumatycznych?

Wybór odpowiedniego rodzaju smaru do narzędzi pneumatycznych ma kluczowe znaczenie dla ich prawidłowego funkcjonowania i trwałości. Na rynku dostępne są różne typy środków smarnych, które różnią się składem chemicznym oraz właściwościami fizycznymi. Najczęściej stosowane są oleje mineralne oraz syntetyczne, które charakteryzują się dobrą lepkością i odpornością na wysokie temperatury. Oleje mineralne są często tańsze i łatwiejsze w dostępności, jednak mogą mieć ograniczoną odporność na utlenianie w porównaniu do olejów syntetycznych. Z kolei oleje syntetyczne oferują lepszą stabilność termiczną oraz chemiczną, co sprawia, że są bardziej efektywne w trudnych warunkach pracy. Oprócz tego istnieją również specjalistyczne środki smarne zawierające dodatki poprawiające właściwości antykorozyjne czy przeciwzużyciowe. Warto również zwrócić uwagę na produkty biodegradowalne, które są coraz bardziej popularne ze względu na rosnącą świadomość ekologiczną użytkowników.

Jakie są najlepsze praktyki dotyczące przechowywania narzędzi pneumatycznych?

Odpowiednie przechowywanie narzędzi pneumatycznych ma ogromny wpływ na ich trwałość i wydajność. Kluczowym aspektem jest zapewnienie suchych i czystych warunków przechowywania, ponieważ wilgoć oraz zanieczyszczenia mogą prowadzić do korozji oraz uszkodzeń mechanicznych. Narzędzia powinny być przechowywane w pomieszczeniach o stabilnej temperaturze, unikając ekstremalnych warunków atmosferycznych takich jak mróz czy wysoka wilgotność powietrza. Warto również zadbać o odpowiednie opakowania lub skrzynki transportowe, które zabezpieczą sprzęt przed uszkodzeniami mechanicznymi podczas transportu czy przechowywania. Dobrze jest również oznaczyć miejsce przechowywania każdego z narzędzi, aby uniknąć przypadkowego zgubienia lub uszkodzenia sprzętu przez niewłaściwe użytkowanie przez inne osoby. Regularna kontrola stanu technicznego przechowywanych narzędzi pozwala szybko wykryć ewentualne usterki czy problemy wynikające z długotrwałego nieużywania sprzętu.

Jakie są najważniejsze zasady bezpieczeństwa przy korzystaniu z narzędzi pneumatycznych?

Bezpieczeństwo podczas korzystania z narzędzi pneumatycznych powinno być priorytetem dla każdego użytkownika tych urządzeń. Przed rozpoczęciem pracy należy zawsze zapoznać się z instrukcją obsługi dostarczoną przez producenta oraz przestrzegać wszystkich zaleceń dotyczących użytkowania i konserwacji sprzętu. Ważnym aspektem jest noszenie odpowiednich środków ochrony osobistej takich jak okulary ochronne czy rękawice robocze, które chronią przed potencjalnymi urazami spowodowanymi odłamkami materiału czy przypadkowymi uderzeniami podczas pracy. Należy również upewnić się, że miejsce pracy jest dobrze oświetlone i wolne od przeszkód mogących stanowić zagrożenie dla bezpieczeństwa użytkownika. Regularna kontrola stanu technicznego narzędzi pneumatycznych pozwala wykrywać ewentualne usterki przed rozpoczęciem pracy i unikać niebezpiecznych sytuacji związanych z ich używaniem. Ważne jest także przestrzeganie zasad dotyczących przechowywania sprężonego powietrza oraz unikanie nadmiernego ciśnienia roboczego, które może prowadzić do awarii lub wybuchu sprzętu.