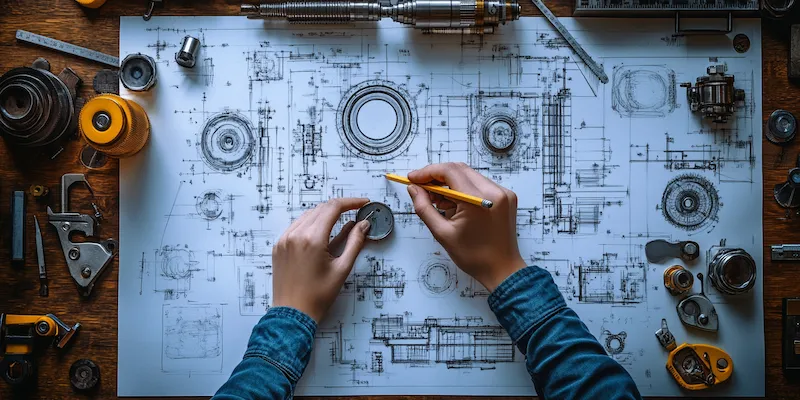

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta oraz określenie wymagań technicznych. W tym momencie inżynierowie muszą zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą użyte oraz jakie będą warunki pracy. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele. Warto zwrócić uwagę na to, że nowoczesne technologie, takie jak CAD, pozwalają na precyzyjne modelowanie i symulacje działania maszyny jeszcze przed jej fizycznym wytworzeniem. Kolejnym krokiem jest prototypowanie, które umożliwia testowanie rozwiązań w praktyce. Po przeprowadzeniu niezbędnych testów i wprowadzeniu ewentualnych poprawek, można przystąpić do produkcji seryjnej. Ważne jest również zapewnienie odpowiednich procedur kontroli jakości, aby maszyny spełniały wszystkie normy bezpieczeństwa oraz wydajności.

Jakie technologie są wykorzystywane w projektowaniu maszyn

W dzisiejszych czasach projektowanie i budowa maszyn opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność procesu. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które pozwala inżynierom na tworzenie trójwymiarowych modeli maszyn oraz ich komponentów. Dzięki temu możliwe jest dokładne odwzorowanie wszystkich elementów oraz ich interakcji. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia przewidywanie zachowania maszyny w różnych warunkach pracy. To z kolei pozwala na optymalizację konstrukcji jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o technologii druku 3D, która znajduje coraz szersze zastosowanie w prototypowaniu części maszyn. Dzięki niej można szybko i tanio wytwarzać skomplikowane elementy, co przyspiesza cały proces projektowania. Dodatkowo automatyzacja procesów produkcyjnych oraz wykorzystanie robotów przemysłowych znacząco zwiększa wydajność i precyzję w budowie maszyn.

Jakie są najczęstsze wyzwania podczas budowy maszyn

Podczas projektowania i budowy maszyn inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na końcowy efekt ich pracy. Jednym z głównych problemów jest konieczność dostosowania projektu do specyficznych wymagań klienta oraz norm prawnych obowiązujących w danym kraju. Często zdarza się, że wymagania te są sprzeczne lub trudne do zrealizowania, co prowadzi do konieczności wprowadzania licznych poprawek w projekcie. Kolejnym wyzwaniem jest dobór odpowiednich materiałów, które muszą charakteryzować się wysoką jakością oraz odpowiednimi właściwościami mechanicznymi. Niekiedy dostępność surowców może stanowić problem, co wpływa na harmonogram produkcji. Również zarządzanie czasem i kosztami jest kluczowym aspektem budowy maszyn; nieprzewidziane opóźnienia mogą znacząco wpłynąć na rentowność projektu. Dodatkowo współpraca z różnymi działami firmy oraz podwykonawcami wymaga dobrej komunikacji i koordynacji działań, co nie zawsze jest łatwe do osiągnięcia.

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie zajmować się projektowaniem i budową maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest dobra znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwe dobieranie komponentów do konstrukcji maszyny. Umiejętność posługiwania się oprogramowaniem CAD jest również kluczowa; inżynierowie powinni być biegli w tworzeniu modeli 3D oraz przeprowadzaniu symulacji działania urządzeń. Ponadto ważna jest zdolność analitycznego myślenia oraz rozwiązywania problemów; często trzeba podejmować decyzje dotyczące optymalizacji konstrukcji czy wyboru technologii produkcji. Komunikacja interpersonalna również odgrywa istotną rolę; inżynierowie muszą umieć współpracować z innymi członkami zespołu oraz przedstawicielami różnych działów firmy. Dodatkowo umiejętności zarządzania projektami mogą okazać się nieocenione w kontekście planowania działań oraz monitorowania postępów prac nad budową maszyny.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie i budowa maszyn przeszły znaczną ewolucję, a nowe trendy kształtują przyszłość branży. Jednym z najważniejszych kierunków jest automatyzacja, która pozwala na zwiększenie wydajności produkcji oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem w wielu zakładach. Dzięki nim możliwe jest zautomatyzowanie powtarzalnych procesów, co zwiększa precyzję i zmniejsza ryzyko błędów ludzkich. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji w projektowaniu maszyn. Algorytmy AI mogą analizować dane z pracy maszyn, przewidywać awarie oraz sugerować optymalizacje, co prowadzi do lepszego zarządzania zasobami i minimalizacji przestojów. Również Internet Rzeczy (IoT) zyskuje na znaczeniu; dzięki połączeniu maszyn z siecią możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co umożliwia lepsze podejmowanie decyzji. Wreszcie, zrównoważony rozwój staje się kluczowym aspektem projektowania; inżynierowie coraz częściej poszukują ekologicznych rozwiązań, które zmniejszą wpływ produkcji na środowisko naturalne.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa odrębne, ale ściśle powiązane etapy procesu tworzenia urządzeń mechanicznych. Projektowanie koncentruje się na tworzeniu koncepcji oraz specyfikacji technicznych maszyny. Inżynierowie zajmujący się tym etapem muszą uwzględnić wiele aspektów, takich jak funkcjonalność, ergonomia, bezpieczeństwo oraz koszty produkcji. W tym czasie powstają rysunki techniczne oraz modele 3D, które stanowią podstawę dla dalszych prac. Z kolei budowa maszyn to etap realizacji projektu; obejmuje on wytwarzanie poszczególnych komponentów oraz ich montaż w gotowe urządzenie. W tym procesie kluczowe jest zapewnienie wysokiej jakości wykonania oraz zgodności z wcześniej ustalonymi normami i specyfikacjami. Różnice te są istotne, ponieważ wymagają od zespołów różnych umiejętności i kompetencji; projektanci muszą być kreatywni i analityczni, podczas gdy osoby odpowiedzialne za budowę muszą mieć praktyczne umiejętności techniczne oraz doświadczenie w obróbce materiałów.

Jakie są najważniejsze normy dotyczące projektowania maszyn

W procesie projektowania i budowy maszyn niezwykle istotne jest przestrzeganie odpowiednich norm i regulacji, które zapewniają bezpieczeństwo użytkowników oraz efektywność działania urządzeń. W Europie jedną z najważniejszych dyrektyw jest Dyrektywa Maszynowa 2006/42/WE, która określa wymagania dotyczące bezpieczeństwa maszyn oraz ich oznakowania CE. Normy te mają na celu ochronę zdrowia ludzi oraz ochronę mienia przed zagrożeniami związanymi z użytkowaniem maszyn. Ponadto istnieją różne normy ISO dotyczące jakości i zarządzania procesami produkcyjnymi, które pomagają firmom w utrzymaniu wysokich standardów produkcji. Normy te obejmują m.in. systemy zarządzania jakością ISO 9001 czy normy dotyczące bezpieczeństwa pracy ISO 45001. Ważnym aspektem jest także zgodność z normami dotyczącymi ochrony środowiska, takimi jak ISO 14001, które promują zrównoważony rozwój i minimalizację wpływu działalności przemysłowej na otoczenie.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Dobrze zaprojektowana maszyna powinna być intuicyjna w obsłudze oraz dostosowana do potrzeb operatora. Jednym z podstawowych aspektów ergonomii jest analiza stanowiska pracy; inżynierowie muszą uwzględnić wysokość roboczą, kąt nachylenia elementów sterujących oraz dostępność narzędzi. Ważne jest również zaprojektowanie interfejsu użytkownika w sposób umożliwiający łatwe i szybkie podejmowanie decyzji przez operatora. Dodatkowo należy zwrócić uwagę na aspekty fizyczne; maszyny powinny być tak skonstruowane, aby minimalizować ryzyko urazów spowodowanych długotrwałym użytkowaniem lub niewłaściwą postawą ciała podczas pracy. Ergonomia ma także znaczenie w kontekście szkoleń dla pracowników; dobrze zaprojektowane maszyny powinny być łatwe do nauki i obsługi, co przyspiesza proces wdrażania nowych pracowników do pracy.

Jakie są możliwości finansowania projektów związanych z budową maszyn

Finansowanie projektów związanych z budową maszyn może stanowić istotne wyzwanie dla wielu przedsiębiorstw, zwłaszcza tych młodych lub rozwijających się. Istnieje wiele źródeł finansowania, które mogą wspierać takie przedsięwzięcia. Jednym z najpopularniejszych sposobów jest pozyskiwanie funduszy unijnych przeznaczonych na innowacje technologiczne oraz rozwój przedsiębiorstw. Programy takie jak Horyzont Europa oferują dotacje dla firm zajmujących się badaniami i rozwojem nowych technologii w dziedzinie inżynierii mechanicznej. Kolejną możliwością są kredyty bankowe lub leasing sprzętu; wiele instytucji finansowych oferuje korzystne warunki dla firm inwestujących w nowoczesne technologie produkcyjne. Warto również rozważyć współpracę z inwestorami prywatnymi lub funduszami venture capital, które mogą być zainteresowane wsparciem innowacyjnych projektów związanych z budową maszyn. Dodatkowo programy rządowe mogą oferować wsparcie finansowe dla przedsiębiorstw inwestujących w zielone technologie lub automatyzację procesów produkcyjnych.

Jakie są perspektywy rozwoju branży projektowania maszyn

Branża projektowania i budowy maszyn stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. W miarę jak technologia się rozwija, rośnie zapotrzebowanie na bardziej zaawansowane rozwiązania inżynieryjne, które mogą sprostać wymaganiom nowoczesnego przemysłu. Automatyzacja procesów produkcyjnych staje się standardem, a firmy muszą dostosować swoje strategie do zmieniającego się rynku pracy oraz oczekiwań klientów. Wzrost znaczenia sztucznej inteligencji oraz analizy danych stwarza nowe możliwości dla inżynierów zajmujących się projektowaniem maszyn; umiejętność wykorzystania tych technologii będzie kluczowa dla przyszłych sukcesów zawodowych w branży. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa sprawia, że przedsiębiorstwa muszą inwestować w zrównoważone rozwiązania technologiczne; to otwiera nowe rynki dla innowacyjnych produktów i usług związanych z ochroną środowiska.