Projektowanie i budowa maszyn to skomplikowany, wieloetapowy proces, który wymaga połączenia wiedzy technicznej, kreatywności i precyzji. Od koncepcji po finalną realizację, każdy etap ma kluczowe znaczenie dla sukcesu całego przedsięwzięcia. W dzisiejszym, dynamicznie rozwijającym się świecie przemysłu, zapotrzebowanie na innowacyjne i wydajne rozwiązania maszynowe stale rośnie. Firmy poszukują maszyn, które nie tylko zoptymalizują procesy produkcyjne, ale także przyczynią się do zwiększenia konkurencyjności i redukcji kosztów.

Proces ten rozpoczyna się od dogłębnej analizy potrzeb klienta oraz specyfiki branży, w której maszyna ma funkcjonować. Zrozumienie celów, jakie mają zostać osiągnięte dzięki nowej maszynie, jest fundamentem dalszych prac projektowych. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele, uwzględniające podstawowe założenia techniczne i funkcjonalne. Kluczowe jest tutaj zdefiniowanie wymagań dotyczących wydajności, bezpieczeństwa, ergonomii oraz integracji z istniejącymi systemami.

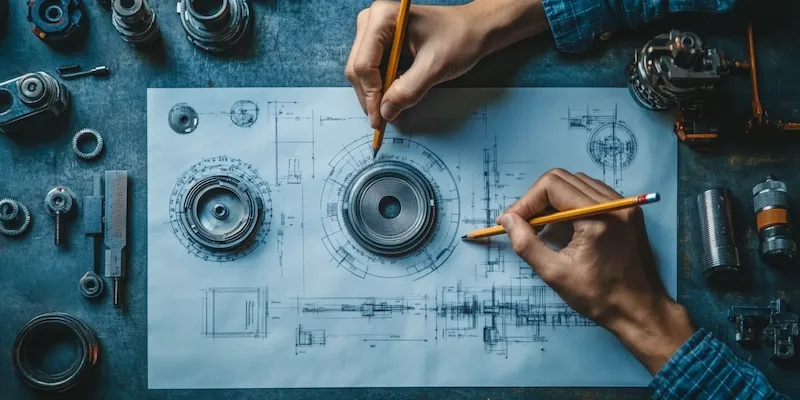

Kolejnym krokiem jest szczegółowe projektowanie mechaniczne, elektryczne i programowe. W tej fazie tworzone są precyzyjne rysunki techniczne, schematy elektryczne i algorytmy sterowania. Wykorzystywane są zaawansowane narzędzia CAD/CAM, które pozwalają na modelowanie 3D, symulacje wytrzymałościowe oraz optymalizację konstrukcji. Inżynierowie muszą uwzględnić dobór odpowiednich materiałów, komponentów oraz systemów napędowych, aby zapewnić niezawodność i długowieczność maszyny.

Budowa prototypu jest zazwyczaj kolejnym, nieodzownym etapem. Pozwala on na przetestowanie zaprojektowanych rozwiązań w praktyce, wykrycie potencjalnych problemów i wprowadzenie niezbędnych modyfikacji przed rozpoczęciem produkcji seryjnej. Pozytywne wyniki testów prototypu otwierają drogę do fazy produkcyjnej, gdzie maszyna jest wytwarzana zgodnie z zatwierdzonym projektem, z zachowaniem najwyższych standardów jakości.

Zapewnienie bezpieczeństwa i zgodności w projektowaniu i budowie maszy

Bezpieczeństwo użytkowania maszyn stanowi priorytet na każdym etapie projektowania i budowy. Zgodność z obowiązującymi normami i dyrektywami unijnymi, takimi jak Dyrektywa Maszynowa 2006/42/WE, jest absolutnie kluczowa. Projektanci muszą od samego początku integrować rozwiązania minimalizujące ryzyko wypadków przy pracy, uwzględniając takie aspekty jak osłony ruchomych części, systemy blokad, przyciski bezpieczeństwa oraz ergonomiczne rozmieszczenie elementów sterujących.

Proces oceny ryzyka jest nieodłącznym elementem projektowania. Polega on na systematycznej identyfikacji potencjalnych zagrożeń wynikających z konstrukcji i sposobu działania maszyny, a następnie na zastosowaniu odpowiednich środków zaradczych w celu ich eliminacji lub zminimalizowania. Dotyczy to zarówno zagrożeń mechanicznych, jak i elektrycznych, termicznych czy związanych z emisją hałasu. Ważne jest również uwzględnienie aspektów ergonomicznych, aby praca przy maszynie była komfortowa i nie prowadziła do nadmiernego obciążenia operatora.

Dokumentacja techniczna odgrywa nieocenioną rolę w zapewnieniu bezpieczeństwa i zgodności. Musi ona zawierać szczegółowe instrukcje obsługi, konserwacji i napraw, a także informacje dotyczące zainstalowanych systemów bezpieczeństwa. Instrukcje te powinny być jasne, zrozumiałe i dostępne dla użytkowników w ich języku ojczystym. Obejmuje to również dane dotyczące dopuszczalnych obciążeń, parametrów pracy oraz procedur awaryjnych.

Po zakończeniu budowy, każda maszyna musi przejść szereg testów odbiorowych, które potwierdzają jej prawidłowe działanie i zgodność z wymogami bezpieczeństwa. Protokół odbioru stanowi formalne potwierdzenie, że maszyna spełnia wszystkie określone kryteria. W przypadku maszyn przeznaczonych na rynek europejski, niezbędne jest również sporządzenie deklaracji zgodności WE, która potwierdza spełnienie zasadniczych wymagań bezpieczeństwa i higieny pracy.

Innowacyjne rozwiązania technologiczne w projektowaniu i budowie maszy

Technologie cyfrowe, takie jak Internet Rzeczy (IoT) czy sztuczna inteligencja (AI), otwierają nowe możliwości w zakresie monitorowania, diagnostyki i optymalizacji pracy maszyn. Czujniki umieszczone w kluczowych punktach konstrukcji mogą zbierać dane o temperaturze, ciśnieniu, wibracjach czy zużyciu komponentów. Analiza tych danych w czasie rzeczywistym pozwala na przewidywanie potencjalnych awarii, planowanie konserwacji zapobiegawczej oraz optymalizację parametrów pracy w celu zwiększenia efektywności energetycznej.

Zaawansowane metody symulacji komputerowych, w tym symulacje dynamiki płynów (CFD) czy analizy metodą elementów skończonych (MES), umożliwiają wirtualne testowanie projektów przed ich fizyczną realizacją. Pozwala to na wykrywanie i eliminowanie potencjalnych problemów konstrukcyjnych, optymalizację przepływu materiałów czy chłodzenia, a także na zwiększenie wytrzymałości elementów poddawanych obciążeniom. Takie podejście znacząco skraca czas i redukuje koszty związane z prototypowaniem.

Druk 3D, czyli wytwarzanie addytywne, staje się coraz popularniejszą metodą tworzenia niestandardowych elementów maszyn, prototypów czy narzędzi. Umożliwia ona produkcję złożonych geometrii, które byłyby trudne lub niemożliwe do uzyskania tradycyjnymi metodami. Zastosowanie druku 3D pozwala na tworzenie lżejszych, bardziej wytrzymałych komponentów oraz na szybkie prototypowanie i testowanie nowych rozwiązań.

Optymalizacja procesów produkcyjnych dzięki precyzyjnie zaprojektowanym maszynom

Właściwie zaprojektowana i zbudowana maszyna jest sercem każdej nowoczesnej linii produkcyjnej. Jej parametry techniczne, wydajność i niezawodność bezpośrednio przekładają się na efektywność całego procesu wytwarzania. Kluczowym celem jest osiągnięcie maksymalnej przepustowości przy jednoczesnym minimalizowaniu strat materiałowych i energetycznych.

Projektując maszynę, inżynierowie skupiają się na optymalizacji każdego etapu procesu, który ma ona realizować. Dotyczy to między innymi precyzyjnego pozycjonowania elementów, kontroli parametrów takich jak temperatura czy ciśnienie, a także szybkości i dokładności wykonywanych operacji. Wykorzystanie zaawansowanych systemów sterowania PLC i napędów o wysokiej dynamice pozwala na osiągnięcie wymaganej precyzji i powtarzalności, co jest kluczowe w wielu gałęziach przemysłu, od motoryzacyjnego po farmaceutyczny.

Ergonomia i łatwość obsługi maszyny mają również istotny wpływ na efektywność produkcji. Operatorzy, którzy mają intuicyjny dostęp do wszystkich funkcji i czytelne wskaźniki, mogą pracować szybciej i popełniać mniej błędów. Dobrze zaprojektowany interfejs użytkownika (HMI) oraz przemyślany układ elementów sterujących znacząco ułatwiają pracę i redukują czas potrzebny na szkolenie personelu.

Konserwacja i serwisowanie maszyny to kolejne aspekty, które należy uwzględnić już na etapie projektowania. Dostęp do kluczowych podzespołów, łatwość wymiany zużytych części oraz możliwość zdalnej diagnostyki pozwalają na skrócenie czasu przestojów i utrzymanie ciągłości produkcji. Rozwiązania modularne, gdzie poszczególne komponenty można łatwo wymieniać lub modernizować, zwiększają elastyczność i żywotność maszyny.

Współpraca z klientem na etapie projektowania i budowy maszy

Skuteczne projektowanie i budowa maszyn opiera się na ścisłej i transparentnej współpracy z klientem. Zrozumienie jego specyficznych potrzeb, oczekiwań i ograniczeń jest fundamentem sukcesu całego projektu. Od samego początku należy ustalić jasne cele, zakres prac oraz harmonogram realizacji.

Pierwszym krokiem jest zazwyczaj szczegółowa analiza wymagań. Obejmuje ona nie tylko określenie funkcji, jakie ma pełnić maszyna, ale także jej wydajności, parametrów technicznych, standardów bezpieczeństwa oraz integracji z istniejącą infrastrukturą produkcyjną klienta. Spotkania i warsztaty z udziałem przedstawicieli klienta pozwalają na zebranie kluczowych informacji i uniknięcie nieporozumień w przyszłości.

Na etapie projektowania koncepcyjnego i szczegółowego, ważne jest regularne prezentowanie klientowi postępów prac. Umożliwia to jego bieżący wgląd w realizację projektu i zgłaszanie ewentualnych uwag czy sugestii. Wykorzystanie wizualizacji 3D, symulacji i prototypów pozwala klientowi na lepsze zrozumienie proponowanych rozwiązań i podejmowanie świadomych decyzji.

Kluczowym momentem jest przedstawienie projektu do akceptacji. Po uzyskaniu formalnego zatwierdzenia, rozpoczyna się faza budowy. W trakcie tego etapu, należy informować klienta o postępach, ewentualnych problemach i ich rozwiązaniach. Otwarta komunikacja zapobiega powstawaniu niejasności i buduje wzajemne zaufanie.

Po zakończeniu budowy, przeprowadzane są testy odbiorowe, w których często uczestniczy również przedstawiciel klienta. Pozwala to na weryfikację zgodności wykonania z projektem i oczekiwaniami. Po pomyślnym odbiorze, następuje przekazanie dokumentacji technicznej, instrukcji obsługi oraz szkolenie personelu klienta. Dobre relacje i profesjonalne podejście na każdym etapie budują długoterminowe partnerstwo.

Wybór odpowiednich materiałów i komponentów w procesie projektowania i budowy maszy

Decyzje dotyczące wyboru materiałów konstrukcyjnych i poszczególnych komponentów mają fundamentalne znaczenie dla trwałości, wydajności i niezawodności maszyny. Projektanci muszą brać pod uwagę szereg czynników, takich jak wymagania wytrzymałościowe, odporność na korozję, temperaturę, obciążenia dynamiczne oraz oczywiście koszty.

Stale rozwijająca się metalurgia oferuje szeroki wachlarz gatunków stali, stopów aluminium, tytanu czy tworzyw sztucznych o specjalistycznych właściwościach. Wybór odpowiedniego materiału zależy od specyfiki pracy maszyny. Na przykład, w środowiskach o wysokiej wilgotności lub korozyjnych stosuje się stale nierdzewne lub specjalistyczne powłoki ochronne. Elementy poddawane dużym naprężeniom i obciążeniom dynamicznym wymagają zastosowania materiałów o wysokiej wytrzymałości i odporności na zmęczenie.

Kluczowe znaczenie ma również dobór odpowiednich komponentów, takich jak silniki, przekładnie, pompy hydrauliczne, zawory, czujniki czy systemy sterowania. Producenci oferują szeroką gamę podzespołów, które różnią się parametrami, niezawodnością i ceną. Projektanci muszą dokonać starannego wyboru, uwzględniając wymagania dotyczące wydajności, precyzji, żywotności oraz kompatybilności z pozostałymi częściami maszyny.

Ważnym aspektem jest również dostępność części zamiennych. Maszyna, której kluczowe komponenty są trudno dostępne, może generować wysokie koszty przestojów w przypadku awarii. Dlatego warto wybierać podzespoły od renomowanych producentów, zapewniających ciągłość dostaw i wsparcie techniczne.

W erze zrównoważonego rozwoju, coraz większą wagę przykłada się do wyboru materiałów przyjaznych dla środowiska oraz komponentów energooszczędnych. Optymalizacja zużycia energii i minimalizacja odpadów to ważne cele projektowe, które wpływają nie tylko na koszty eksploatacji, ale także na ślad ekologiczny maszyny.