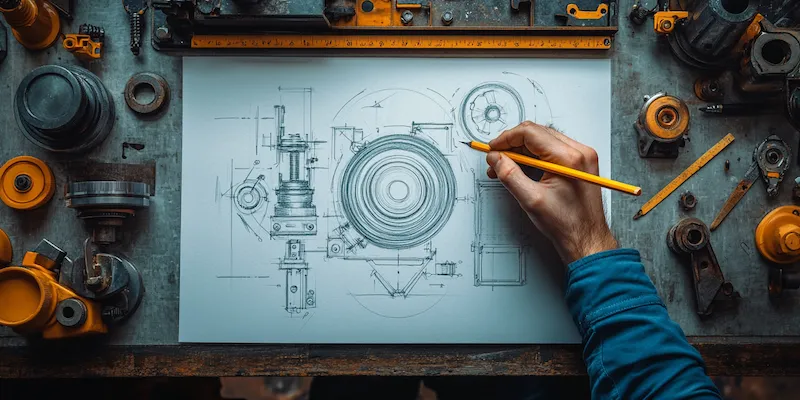

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz dokładności na każdym etapie. Pierwszym krokiem w tym procesie jest zdefiniowanie celu, dla którego maszyna ma być stworzona. W tym momencie inżynierowie muszą dokładnie określić wymagania funkcjonalne oraz techniczne, które maszyna musi spełniać. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. To pozwala na wizualizację projektu i identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Kolejnym krokiem jest dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla późniejszej efektywności działania maszyny. Po zakończeniu fazy projektowej następuje etap prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany w różnych warunkach, aby upewnić się, że spełnia wszystkie założone normy i standardy.

Jakie technologie są wykorzystywane w projektowaniu maszyn

W dzisiejszych czasach projektowanie i budowa maszyn opierają się na zaawansowanych technologiach, które znacznie ułatwiają ten proces. Jednym z najważniejszych narzędzi wykorzystywanych przez inżynierów jest oprogramowanie CAD (Computer-Aided Design), które pozwala na tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki temu możliwe jest precyzyjne odwzorowanie wszystkich elementów maszyny oraz ich wzajemnych relacji. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia przeprowadzenie testów funkcjonalnych bez konieczności budowania fizycznego prototypu. Dzięki symulacjom można przewidzieć zachowanie maszyny w różnych warunkach oraz zidentyfikować potencjalne problemy. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn w krótkim czasie.

Jakie są najczęstsze wyzwania w projektowaniu maszyn

Projektowanie i budowa maszyn to skomplikowany proces, który wiąże się z wieloma wyzwaniami. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. Inżynierowie muszą być elastyczni i gotowi do wprowadzania zmian w trakcie realizacji projektu, co często wiąże się z dodatkowymi kosztami i wydłużeniem czasu realizacji. Innym istotnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów, które będą używane w budowie maszyny. Niskiej jakości materiały mogą prowadzić do awarii oraz zwiększonych kosztów eksploatacji. Kolejnym problemem jest integracja różnych systemów i technologii, które muszą współpracować ze sobą w ramach jednej maszyny. Wymaga to dużej wiedzy technicznej oraz umiejętności analitycznych ze strony projektantów.

Jakie są przyszłe trendy w projektowaniu maszyn

Przyszłość projektowania i budowy maszyn zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję kosztów. Coraz więcej firm inwestuje w robotyzację linii produkcyjnych, co wpływa na sposób projektowania nowych maszyn. Kolejnym ważnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zbieranie danych z maszyn w czasie rzeczywistym oraz ich analizę. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja pracy urządzeń. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Firmy coraz częściej poszukują sposobów na minimalizację wpływu swoich produktów na środowisko naturalne poprzez zastosowanie materiałów odnawialnych oraz energooszczędnych technologii.

Jakie umiejętności są potrzebne w projektowaniu maszyn

Projektowanie i budowa maszyn to dziedzina, która wymaga szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczową umiejętnością jest znajomość zasad inżynierii mechanicznej, która obejmuje m.in. statykę, dynamikę, mechanikę materiałów oraz termodynamikę. Inżynierowie muszą być w stanie analizować siły działające na maszyny oraz przewidywać ich zachowanie w różnych warunkach. Kolejną istotną umiejętnością jest biegłość w obsłudze oprogramowania CAD oraz symulacyjnego, co pozwala na tworzenie modeli 3D oraz przeprowadzanie testów funkcjonalnych. Wiedza z zakresu elektroniki i automatyki również odgrywa kluczową rolę, zwłaszcza w kontekście integracji systemów sterowania i automatyzacji procesów. Umiejętności analityczne są niezbędne do rozwiązywania problemów oraz podejmowania decyzji opartych na danych. Współpraca w zespole jest równie ważna, ponieważ projektowanie maszyn często wymaga pracy w grupach interdyscyplinarnych, gdzie różne specjalizacje muszą współdziałać ze sobą.

Jakie są zastosowania maszyn w różnych branżach

Maszyny odgrywają kluczową rolę w wielu branżach, a ich zastosowania są niezwykle różnorodne. W przemyśle produkcyjnym maszyny są wykorzystywane do automatyzacji procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów. W sektorze budowlanym maszyny takie jak dźwigi, koparki czy betoniarki ułatwiają realizację skomplikowanych projektów budowlanych i infrastrukturalnych. W rolnictwie maszyny rolnicze, takie jak traktory czy kombajny, znacząco zwiększają efektywność prac polowych i zbiorów. W branży medycznej maszyny są wykorzystywane do produkcji sprzętu medycznego oraz w procesach diagnostycznych i terapeutycznych. W sektorze transportowym maszyny są kluczowe dla logistyki i dystrybucji towarów, a także dla produkcji pojazdów. Również w przemyśle spożywczym maszyny odgrywają istotną rolę w procesach przetwarzania żywności oraz pakowania produktów. Warto również zauważyć rosnące znaczenie maszyn w obszarze technologii informacyjnej oraz komunikacyjnej, gdzie automatyzacja i robotyzacja stają się coraz bardziej powszechne.

Jakie są koszty związane z projektowaniem i budową maszyn

Koszty związane z projektowaniem i budową maszyn mogą być znaczne i zależą od wielu czynników. Pierwszym z nich jest skomplikowanie projektu oraz wymagania techniczne, które mogą wpływać na czas potrzebny na jego realizację. Im bardziej zaawansowana technologia i większa liczba funkcji, tym wyższe będą koszty związane z projektowaniem. Kolejnym istotnym czynnikiem są materiały używane do budowy maszyny; wysokiej jakości materiały mogą znacznie podnieść koszty produkcji, ale jednocześnie wpływają na trwałość i niezawodność urządzenia. Koszty pracy również mają duże znaczenie; zatrudnienie wykwalifikowanych inżynierów oraz techników wiąże się z wyższymi wydatkami, ale jest niezbędne dla zapewnienia wysokiej jakości projektu. Dodatkowo należy uwzględnić koszty związane z testowaniem prototypu oraz ewentualnymi poprawkami, które mogą być konieczne po przeprowadzeniu prób funkcjonalnych. Nie można zapominać o kosztach związanych z uzyskaniem odpowiednich certyfikatów oraz spełnieniem norm bezpieczeństwa, co również może wpłynąć na całkowity budżet projektu.

Jakie są najważniejsze zasady bezpieczeństwa przy projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów projektowania i budowy maszyn, a jego zapewnienie powinno być priorytetem na każdym etapie procesu. Pierwszą zasadą jest przestrzeganie obowiązujących norm i regulacji dotyczących bezpieczeństwa maszyn, takich jak dyrektywy Unii Europejskiej czy standardy ISO. Projektanci muszą uwzględniać ryzyka związane z użytkowaniem maszyny oraz stosować odpowiednie środki ochrony, takie jak osłony czy blokady bezpieczeństwa. Ważne jest także przeprowadzenie analizy ryzyka przed rozpoczęciem produkcji; identyfikacja potencjalnych zagrożeń pozwala na ich eliminację lub minimalizację jeszcze na etapie projektowania. Kolejną istotną zasadą jest ergonomia; maszyna powinna być zaprojektowana tak, aby była łatwa i bezpieczna w obsłudze dla operatora. Należy również zadbać o odpowiednie instrukcje obsługi oraz szkolenia dla użytkowników, aby zapewnić im wiedzę na temat bezpiecznego korzystania z urządzenia. Regularne przeglądy techniczne oraz konserwacja maszyn to kolejne kluczowe elementy zapewniające ich bezpieczne funkcjonowanie przez cały okres eksploatacji.

Jakie są innowacje w projektowaniu maszyn

Innowacje w projektowaniu maszyn mają ogromny wpływ na rozwój branży inżynieryjnej i produkcyjnej. Jednym z najważniejszych kierunków rozwoju jest zastosowanie technologii cyfrowych, takich jak sztuczna inteligencja czy analiza danych big data. Dzięki tym technologiom możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie awarii jeszcze przed ich wystąpieniem. Innowacje obejmują także rozwój materiałów kompozytowych i lekkich stopów metali, które pozwalają na tworzenie bardziej wydajnych i trwałych konstrukcji maszyn. Warto również zwrócić uwagę na rozwój technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów bez potrzeby korzystania z tradycyjnych metod obróbczych. Automatyzacja procesów za pomocą robotów przemysłowych staje się coraz bardziej powszechna; nowoczesne roboty potrafią wykonywać skomplikowane zadania z dużą precyzją i szybkością, co przekłada się na zwiększenie efektywności produkcji. Również zastosowanie Internetu Rzeczy (IoT) pozwala na monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa różne etapy tego samego procesu inżynieryjnego, które jednak różnią się pod względem celów oraz działań podejmowanych przez inżynierów. Projektowanie to faza kreatywna, która polega na opracowywaniu koncepcji maszyny oraz jej szczegółowych rozwiązań technicznych. Inżynierowie zajmują się analizą wymagań funkcjonalnych oraz technicznych, tworzeniem modeli 3D oraz rysunków technicznych, a także doborem odpowiednich materiałów i technologii produkcji. To właśnie na etapie projektowania podejmowane są decyzje dotyczące kształtu maszyny, jej parametrów technicznych oraz sposobu działania poszczególnych komponentów. Budowa natomiast to etap realizacji projektu; polega on na fizycznym wykonaniu maszyny zgodnie z wcześniej opracowanymi dokumentami technicznymi. W tej fazie kluczowe znaczenie ma precyzyjne wykonanie wszystkich elementów oraz ich montaż zgodnie z określonymi normami jakościowymi.