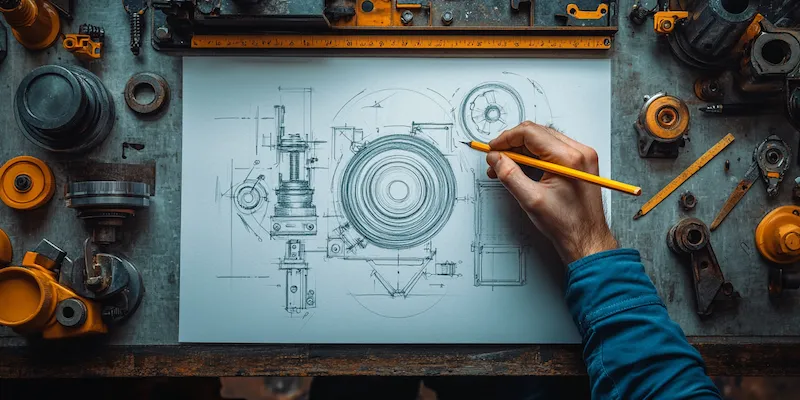

Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowym etapem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. Na tym etapie inżynierowie zbierają informacje dotyczące wymagań produkcyjnych, warunków pracy oraz oczekiwań dotyczących wydajności. Następnie przystępują do fazy koncepcyjnej, w której powstają pierwsze szkice i modele 3D. Wykorzystanie nowoczesnych narzędzi CAD pozwala na dokładne odwzorowanie pomysłów oraz weryfikację ich wykonalności. Kolejnym krokiem jest prototypowanie, które umożliwia testowanie rozwiązań w praktyce. W trakcie tej fazy mogą wystąpić różne problemy techniczne, które należy rozwiązać przed przystąpieniem do produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

Budowa maszyn przemysłowych opiera się na zastosowaniu różnych technologii, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wytwarzanych produktów. Współczesne maszyny często wykorzystują automatyzację i robotyzację, co pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności. Technologie takie jak CNC (Computer Numerical Control) umożliwiają precyzyjne sterowanie procesami obróbczych, co przekłada się na wysoką jakość detali. Dodatkowo, wiele maszyn korzysta z systemów wizyjnych, które pozwalają na kontrolę jakości w czasie rzeczywistym. W kontekście materiałów budowlanych, inżynierowie coraz częściej sięgają po kompozyty oraz materiały o wysokiej wytrzymałości, co wpływa na trwałość i niezawodność maszyn.

Jakie są najczęstsze wyzwania w projektowaniu i budowie maszyn

Projektowanie i budowa maszyn przemysłowych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najważniejszych problemów jest dostosowanie maszyny do zmieniających się potrzeb rynku oraz klientów. W obliczu dynamicznych zmian technologicznych i rosnącej konkurencji konieczne jest ciągłe doskonalenie projektów oraz wdrażanie innowacyjnych rozwiązań. Kolejnym wyzwaniem jest zapewnienie odpowiednich standardów bezpieczeństwa, które muszą być spełnione przez wszystkie maszyny przemysłowe. Niezbędne jest przeprowadzenie szczegółowych analiz ryzyka oraz testów bezpieczeństwa przed oddaniem maszyny do użytku. Ponadto, inżynierowie muszą zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, które mogą wpłynąć na jakość finalnego produktu.

Jakie umiejętności są niezbędne w projektowaniu maszyn przemysłowych

Aby skutecznie projektować i budować maszyny przemysłowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów i materiałów do konkretnego projektu. Umiejętność obsługi programów CAD jest również niezbędna, ponieważ umożliwia tworzenie dokładnych modeli 3D oraz dokumentacji technicznej. Dodatkowo, inżynierowie powinni być zaznajomieni z zasadami automatyki i robotyki, aby móc integrować nowoczesne rozwiązania technologiczne w swoich projektach. Ważnym aspektem jest także umiejętność pracy zespołowej oraz komunikacji z innymi specjalistami, takimi jak technicy czy menedżerowie projektów. Kreatywność i zdolność do rozwiązywania problemów są równie istotne, ponieważ często pojawiają się nieprzewidziane trudności podczas realizacji projektu.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach obserwuje się dynamiczny rozwój technologii, który wpływa na projektowanie maszyn przemysłowych. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wykorzystanie robotów przemysłowych staje się standardem w wielu branżach, co umożliwia szybsze i bardziej precyzyjne wykonywanie zadań. Kolejnym istotnym trendem jest integracja systemów IoT, które pozwalają na zdalne monitorowanie i zarządzanie maszynami. Dzięki temu przedsiębiorstwa mogą zbierać dane o wydajności, co umożliwia optymalizację procesów i przewidywanie awarii. Warto również zwrócić uwagę na rozwój technologii druku 3D, która rewolucjonizuje sposób produkcji części zamiennych oraz prototypów. Dzięki tej technologii możliwe jest szybkie wytwarzanie skomplikowanych elementów, co znacząco przyspiesza proces projektowania.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn przemysłowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo pracy operatorów. Kluczowym aspektem jest dostosowanie stanowisk pracy do indywidualnych potrzeb użytkowników, co pozwala na minimalizację ryzyka urazów oraz zmęczenia. W tym kontekście istotne jest uwzględnienie wysokości stanowisk roboczych, kątów nachylenia oraz dostępności narzędzi i komponentów. Dobrze zaprojektowane maszyny powinny umożliwiać łatwy dostęp do wszystkich elementów wymagających obsługi, co zwiększa efektywność pracy. Ważnym elementem ergonomii jest także odpowiednie oświetlenie oraz wentylacja w miejscu pracy, które wpływają na samopoczucie operatorów. Dodatkowo, projektanci powinni zwracać uwagę na intuicyjność obsługi maszyn, aby zminimalizować czas szkolenia pracowników oraz ograniczyć ryzyko błędów podczas eksploatacji.

Jakie są metody testowania maszyn przemysłowych przed ich wdrożeniem

Testowanie maszyn przemysłowych przed ich wdrożeniem to kluczowy etap procesu projektowania, który ma na celu zapewnienie ich niezawodności i bezpieczeństwa. Istnieje wiele metod testowania, które można zastosować w zależności od specyfiki maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie funkcjonalne, które polega na sprawdzeniu wszystkich funkcji maszyny zgodnie z dokumentacją techniczną. W trakcie tego etapu inżynierowie oceniają wydajność maszyny oraz jej zdolność do realizacji zaplanowanych zadań. Kolejną istotną metodą jest testowanie obciążeniowe, które polega na symulacji warunków pracy maszyny pod maksymalnym obciążeniem. Dzięki temu można ocenić jej wytrzymałość oraz stabilność w trudnych warunkach. Dodatkowo przeprowadza się testy bezpieczeństwa, które mają na celu identyfikację potencjalnych zagrożeń dla operatorów oraz środowiska pracy.

Jakie są korzyści płynące z zastosowania nowoczesnych rozwiązań w budowie maszyn

Zastosowanie nowoczesnych rozwiązań w budowie maszyn przemysłowych przynosi wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności produkcji poprzez automatyzację procesów oraz optymalizację zużycia energii. Maszyny wyposażone w inteligentne systemy sterowania są w stanie dostosować swoje działanie do zmieniających się warunków produkcyjnych, co przekłada się na oszczędności finansowe i surowcowe. Kolejną korzyścią jest poprawa jakości produktów dzięki zastosowaniu zaawansowanych systemów kontroli jakości oraz monitorowania procesów w czasie rzeczywistym. Nowoczesne maszyny często charakteryzują się także większą elastycznością, co pozwala na szybką adaptację do zmieniających się potrzeb rynku i klientów. Warto również zauważyć, że innowacyjne rozwiązania przyczyniają się do zwiększenia bezpieczeństwa pracy poprzez zastosowanie nowoczesnych systemów zabezpieczeń oraz ergonomicznych rozwiązań konstrukcyjnych.

Jakie są perspektywy rozwoju branży maszynowej w przyszłości

Branża maszynowa stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. W miarę postępu technologicznego możemy spodziewać się dalszej automatyzacji procesów produkcyjnych oraz wzrostu znaczenia sztucznej inteligencji w projektowaniu i eksploatacji maszyn. Przemiany te będą miały wpływ na sposób pracy inżynierów oraz organizację procesów produkcyjnych. W przyszłości coraz większą rolę odegrają również technologie związane z cyfryzacją i analizą danych, co pozwoli na lepsze prognozowanie awarii oraz optymalizację wydajności maszyn. Równocześnie rosnąca świadomość ekologiczna społeczeństwa wpłynie na poszukiwanie bardziej zrównoważonych rozwiązań technologicznych, takich jak maszyny energooszczędne czy wykorzystujące odnawialne źródła energii. Branża będzie musiała także stawić czoła wyzwaniom związanym z niedoborem wykwalifikowanej kadry pracowniczej oraz koniecznością ciągłego kształcenia pracowników w zakresie nowych technologii.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn przemysłowych

Koszt budowy maszyn przemysłowych jest złożonym zagadnieniem, które zależy od wielu czynników. Jednym z najważniejszych elementów jest wybór materiałów, które mają być wykorzystane w konstrukcji maszyny. Wysokiej jakości materiały mogą znacząco podnieść koszty, ale również wpłynąć na trwałość i niezawodność maszyny. Kolejnym czynnikiem są technologie produkcji, które mogą różnić się pod względem kosztów i efektywności. Na przykład zastosowanie nowoczesnych technologii CNC może zwiększyć precyzję wykonania, ale również wiąże się z wyższymi wydatkami na sprzęt i szkolenia dla pracowników. Ważnym aspektem jest także czas realizacji projektu, który bezpośrednio wpływa na koszty związane z zatrudnieniem specjalistów oraz utrzymaniem infrastruktury. Dodatkowo, nie można zapominać o kosztach związanych z testowaniem i certyfikacją maszyn, które są niezbędne do zapewnienia ich bezpieczeństwa i zgodności z normami.

Jakie są najważniejsze regulacje dotyczące maszyn przemysłowych

Regulacje dotyczące maszyn przemysłowych mają kluczowe znaczenie dla zapewnienia bezpieczeństwa pracy oraz ochrony zdrowia operatorów. W Unii Europejskiej obowiązuje dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące projektowania i budowy maszyn. Zgodnie z tą dyrektywą, maszyny muszą spełniać określone normy bezpieczeństwa oraz być odpowiednio oznakowane znakiem CE, co potwierdza ich zgodność z wymaganiami prawnymi. W ramach regulacji istotne są również przepisy dotyczące ochrony środowiska, które nakładają obowiązki na producentów w zakresie minimalizacji negatywnego wpływu ich produktów na otoczenie. Dodatkowo, w wielu krajach istnieją lokalne przepisy dotyczące ochrony zdrowia i bezpieczeństwa pracy, które muszą być przestrzegane przez przedsiębiorstwa zajmujące się projektowaniem i budową maszyn. Warto również zwrócić uwagę na standardy branżowe, takie jak ISO czy ANSI, które dostarczają wytycznych dotyczących jakości oraz bezpieczeństwa maszyn.