Proces projektowania i budowy maszyn przemysłowych stanowi fundament nowoczesnej produkcji, umożliwiając przedsiębiorstwom zwiększanie efektywności, automatyzację procesów oraz wdrażanie innowacyjnych rozwiązań. Jest to dziedzina wymagająca interdyscyplinarnej wiedzy, precyzji inżynieryjnej oraz głębokiego zrozumienia specyficznych potrzeb branżowych. Odpowiednio zaprojektowane i wykonane maszyny nie tylko optymalizują produkcję, ale także znacząco wpływają na bezpieczeństwo pracy, jakość finalnego produktu oraz konkurencyjność firmy na rynku globalnym.

Współczesne wyzwania technologiczne stawiają przed inżynierami coraz to nowsze wymagania. Projektowanie maszyn przemysłowych to proces ciągły, ewoluujący wraz z postępem technologicznym, nowymi materiałami i zmieniającymi się przepisami prawa. Skupienie się na trwałości, niezawodności i łatwości konserwacji jest równie ważne, jak innowacyjność i parametry techniczne. Zrozumienie cyklu życia maszyny, od koncepcji po utylizację, pozwala na tworzenie rozwiązań bardziej zrównoważonych i ekonomicznych w długoterminowej perspektywie.

Budowa maszyn przemysłowych to etap, w którym teoretyczne projekty nabierają fizycznej formy. Wymaga on ścisłej kontroli jakości na każdym etapie produkcji, od wyboru surowców po finalny montaż i testy. Współpraca między działami projektowym, produkcyjnym i kontroli jakości jest kluczowa dla zapewnienia zgodności z dokumentacją techniczną oraz spełnienia najwyższych standardów. Nie bez znaczenia pozostaje również aspekt ergonomii, który wpływa na komfort i bezpieczeństwo operatorów maszyn.

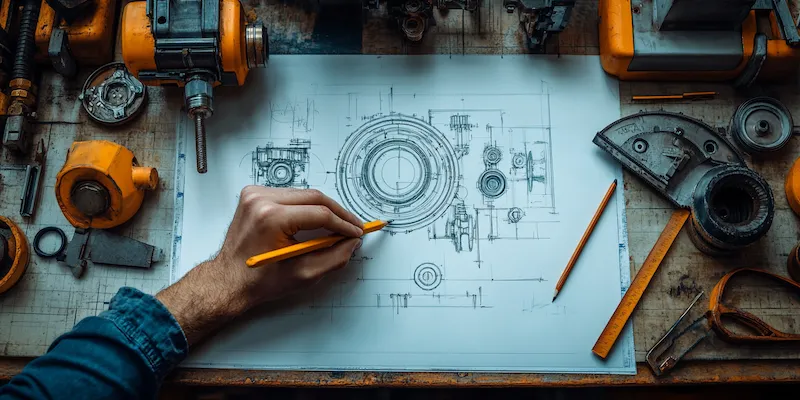

Proces tworzenia innowacyjnych maszyn przemysłowych krok po kroku

Tworzenie innowacyjnych maszyn przemysłowych rozpoczyna się od precyzyjnego zdefiniowania potrzeb klienta oraz analizy rynku. Na tym etapie kluczowe jest zrozumienie celu, jaki ma spełniać maszyna, jakie problemy ma rozwiązywać i jakie korzyści ma przynieść użytkownikowi. Analiza ta często obejmuje badanie istniejących rozwiązań, identyfikację ich słabych stron i poszukiwanie obszarów do usprawnień. Następnie tworzona jest szczegółowa specyfikacja techniczna, uwzględniająca wszystkie wymagania funkcjonalne, wydajnościowe oraz bezpieczeństwa.

Kolejnym etapem jest faza koncepcyjna, podczas której zespół projektowy generuje różnorodne pomysły i szkice rozwiązań. Wykorzystuje się tu narzędzia CAD (Computer-Aided Design) do tworzenia wstępnych modeli 3D, które pozwalają na wizualizację i analizę różnych wariantów konstrukcyjnych. Na tym etapie często przeprowadza się symulacje komputerowe, takie jak analiza metodą elementów skończonych (MES) czy symulacje przepływów, aby ocenić wytrzymałość materiałów, rozkład naprężeń czy efektywność energetyczną projektowanej maszyny. Jest to czas na optymalizację geometrii i dobór odpowiednich materiałów.

Po wybraniu optymalnego rozwiązania projektowego następuje etap szczegółowego projektowania technicznego. Tworzone są kompleksowe rysunki techniczne, schematy elektryczne, pneumatyczne i hydrauliczne, a także dokumentacja programistyczna dla systemów sterowania. Ważne jest uwzględnienie wszystkich standardów branżowych i przepisów bezpieczeństwa. Dbałość o modularność konstrukcji i łatwość serwisowania jest kluczowa dla zapewnienia długoterminowej wartości maszyny. Projektowanie musi być elastyczne, aby umożliwić ewentualne modyfikacje w przyszłości.

Wyzwania i innowacje w projektowaniu maszyn przemysłowych

Kolejnym ważnym obszarem jest rozwój ergonomii i bezpieczeństwa pracy. Nowoczesne maszyny muszą być projektowane z myślą o minimalizacji ryzyka wypadków i chorób zawodowych. Oznacza to nie tylko stosowanie odpowiednich osłon i systemów bezpieczeństwa, ale także dbałość o intuicyjność obsługi, wygodę operatora i łatwość dostępu do elementów wymagających konserwacji. Wprowadzane są rozwiązania redukujące hałas i wibracje, co przekłada się na lepsze warunki pracy i mniejsze zmęczenie personelu.

Postęp w dziedzinie materiałoznawstwa otwiera nowe możliwości w projektowaniu. Stosowanie zaawansowanych stopów, kompozytów czy tworzyw sztucznych pozwala na tworzenie lżejszych, a jednocześnie wytrzymalszych i bardziej odpornych na korozję komponentów. Technologie takie jak druk 3D umożliwiają tworzenie skomplikowanych geometrii i prototypów w krótszym czasie, co przyspiesza proces badawczo-rozwojowy. Zastosowanie sztucznej inteligencji w procesie projektowym, na przykład do optymalizacji kształtu czy przewidywania żywotności komponentów, staje się coraz bardziej powszechne.

Znaczenie materiałów i technologii w budowie maszyn przemysłowych

Dobór odpowiednich materiałów konstrukcyjnych ma fundamentalne znaczenie dla trwałości, niezawodności i wydajności maszyn przemysłowych. Wybór ten zależy od specyficznych warunków pracy maszyny, takich jak obciążenia mechaniczne, temperatura, agresywność środowiska chemicznego czy wymagania dotyczące odporności na ścieranie. Tradycyjnie stosowane materiały, takie jak stale konstrukcyjne, żeliwo czy aluminium, nadal odgrywają kluczową rolę, jednak coraz częściej sięga się po materiały zaawansowane.

Stale nierdzewne i specjalne stopy metali są wykorzystywane w aplikacjach wymagających wysokiej odporności na korozję, wysokie temperatury lub specyficzne właściwości mechaniczne. Tworzywa sztuczne o wysokiej wytrzymałości, takie jak poliamidy czy polikarbonaty, znajdują zastosowanie tam, gdzie liczy się lekkość, izolacyjność elektryczna lub odporność na niektóre chemikalia. Kompozyty, łączące na przykład włókna węglowe z żywicami epoksydowymi, oferują wyjątkowy stosunek wytrzymałości do masy, co jest kluczowe w aplikacjach wymagających dużej dynamiki ruchu i oszczędności energii.

Nowoczesne technologie produkcji odgrywają równie istotną rolę. Obróbka skrawaniem CNC (Computer Numerical Control) pozwala na precyzyjne kształtowanie elementów z wysoką dokładnością i powtarzalnością. Spawanie, również w technologiach zaawansowanych, jak spawanie laserowe czy plazmowe, zapewnia trwałe i wytrzymałe połączenia. Techniki kształtowania blach, takie jak gięcie, tłoczenie czy cięcie laserowe, umożliwiają tworzenie złożonych geometrii. Wreszcie, technologie przyrostowe, czyli druk 3D, rewolucjonizują produkcję prototypów oraz małych serii skomplikowanych części, pozwalając na tworzenie niestandardowych rozwiązań i optymalizację ich konstrukcji.

Profesjonalne wsparcie w projektowaniu i budowie maszyn dla rozwoju biznesu

Zatrudnienie specjalistycznego zespołu lub firmy zewnętrznej do projektowania i budowy maszyn przemysłowych może przynieść przedsiębiorstwu szereg korzyści, które bezpośrednio przekładają się na jego rozwój. Eksperci dysponują wiedzą i doświadczeniem, które pozwalają na uniknięcie kosztownych błędów projektowych i optymalizację procesów produkcyjnych. Ich umiejętność analizy potrzeb i przełożenia ich na konkretne rozwiązania techniczne jest nieoceniona.

Współpraca z profesjonalistami zapewnia dostęp do najnowszych technologii i innowacyjnych rozwiązań, które mogą znacząco zwiększyć konkurencyjność firmy na rynku. Specjaliści śledzą trendy technologiczne i potrafią dobrać optymalne rozwiązania, uwzględniając nie tylko wydajność, ale także koszty eksploatacji, konserwacji i zgodność z przepisami. Dostęp do zaawansowanego oprogramowania CAD/CAM oraz narzędzi symulacyjnych pozwala na tworzenie maszyn o najwyższych parametrach technicznych.

Profesjonalne wsparcie obejmuje również aspekty związane z bezpieczeństwem i zgodnością z normami. Zespoły projektowe dbają o to, aby maszyny spełniały wszystkie obowiązujące dyrektywy i przepisy, co minimalizuje ryzyko problemów prawnych i zapewnia bezpieczeństwo użytkowników. Kompleksowe podejście do projektowania i budowy, często obejmujące doradztwo w zakresie optymalizacji procesów, wdrożenia i szkoleń, pozwala firmie na maksymalne wykorzystanie potencjału nowej infrastruktury produkcyjnej i szybki zwrot z inwestycji.

Ograniczenia odpowiedzialności przewoźnika (OCP) a bezpieczeństwo maszyn przemysłowych

Kwestia odpowiedzialności cywilnej przewoźnika, czyli OCP, ma pośrednie, ale istotne znaczenie w kontekście bezpieczeństwa maszyn przemysłowych, szczególnie podczas ich transportu i instalacji. OCP chroni przewoźnika przed roszczeniami związanymi ze szkodami powstałymi w transporcie, takimi jak uszkodzenie, utrata czy opóźnienie dostawy towaru. W przypadku maszyn przemysłowych, które często są obiektami o dużej wartości i skomplikowanej konstrukcji, odpowiednie ubezpieczenie jest kluczowe dla zabezpieczenia interesów zarówno producenta, jak i odbiorcy.

Dokładne zrozumienie zakresu ochrony OCP jest niezbędne dla każdego podmiotu zaangażowanego w łańcuch dostaw maszyn. Polisy te zazwyczaj obejmują szkody powstałe w wyniku nieszczęśliwych wypadków, zdarzeń losowych lub błędów w procesie transportu. Ważne jest, aby umowa przewozu precyzyjnie określała zakres odpowiedzialności przewoźnika oraz warunki, na jakich odszkodowanie może zostać wypłacone. Warto zwrócić uwagę na ewentualne wyłączenia odpowiedzialności, które mogą dotyczyć na przykład wad fabrycznych samego towaru, za które przewoźnik nie ponosi winy.

Z perspektywy bezpieczeństwa maszyn przemysłowych, odpowiednie zabezpieczenie ładunku podczas transportu, zgodnie z zaleceniami producenta i wymogami prawnymi, jest kluczowe, aby uniknąć uszkodzeń, które mogłyby wpłynąć na późniejsze funkcjonowanie maszyny. Chociaż OCP chroni przewoźnika, to jego celem jest również zapewnienie, że w przypadku wystąpienia szkody, poszkodowany podmiot otrzyma należne odszkodowanie. Jest to element szerszego systemu zarządzania ryzykiem, który obejmuje cały cykl życia maszyny, od jej produkcji, przez transport i instalację, aż po eksploatację.