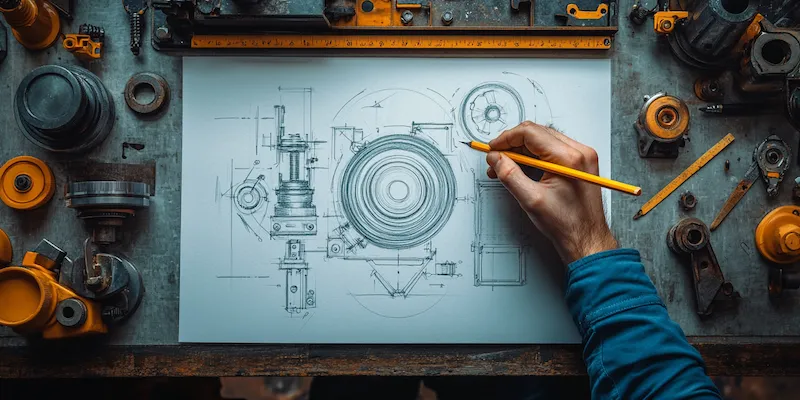

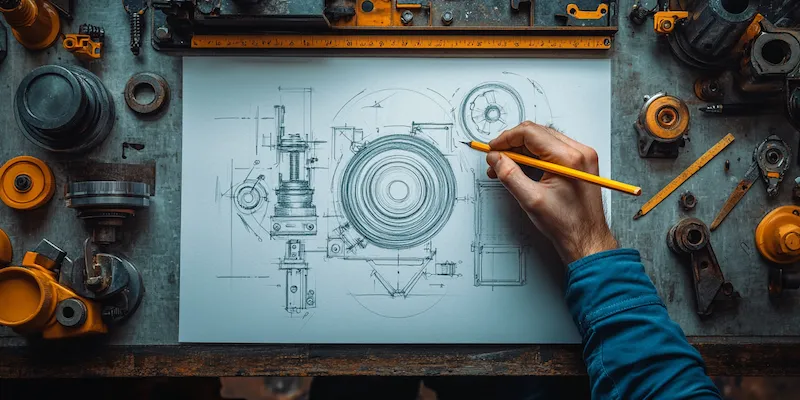

Budowa maszyn to złożony proces, który obejmuje wiele etapów, od pomysłu po finalny produkt. Pierwszym krokiem jest analiza potrzeb i wymagań klienta, co pozwala na zrozumienie, jakie funkcje maszyna ma spełniać. Następnie następuje faza projektowania, w której inżynierowie tworzą wstępne szkice oraz modele 3D, aby zobrazować koncepcję. W tym etapie niezwykle ważne jest uwzględnienie aspektów technicznych oraz ergonomicznych, co może wpłynąć na późniejsze użytkowanie maszyny. Kolejnym krokiem jest wybór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i wydajności urządzenia. Po zakończeniu projektowania przechodzi się do etapu prototypowania, gdzie tworzy się pierwszy model maszyny. Prototyp pozwala na przeprowadzenie testów i weryfikację założeń projektowych. Ostatnim etapem jest produkcja seryjna, która wymaga odpowiedniego przygotowania linii produkcyjnej oraz zapewnienia jakości na każdym etapie wytwarzania.

Jakie są najważniejsze zasady projektowania maszyn?

Projektowanie maszyn to proces, który powinien opierać się na kilku kluczowych zasadach, aby zapewnić efektywność i bezpieczeństwo finalnego produktu. Przede wszystkim należy zwrócić uwagę na funkcjonalność maszyny, czyli jej zdolność do wykonywania zamierzonych zadań. Ważne jest również dostosowanie projektu do norm i standardów branżowych, które regulują kwestie bezpieczeństwa oraz jakości. Kolejną istotną zasadą jest ergonomia, czyli dostosowanie maszyny do potrzeb użytkowników, co zwiększa komfort pracy oraz minimalizuje ryzyko kontuzji. Warto także pamiętać o aspektach ekologicznych, takich jak zużycie energii czy generowanie odpadów podczas produkcji i eksploatacji maszyny. Projektanci powinni również uwzględnić możliwość łatwej konserwacji i serwisowania urządzenia, co wpływa na jego długowieczność oraz niezawodność. Wreszcie nie można zapominać o kosztach produkcji oraz dostępności materiałów, które mają kluczowe znaczenie dla opłacalności całego przedsięwzięcia.

Jakie technologie są wykorzystywane w budowie maszyn?

W budowie maszyn wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność procesu produkcyjnego. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny przed jej fizycznym wytworzeniem. Dzięki temu można zidentyfikować potencjalne problemy na etapie projektowania i uniknąć kosztownych błędów w późniejszych fazach produkcji. Inną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie elementów maszyny oraz ich testowanie przed rozpoczęciem produkcji seryjnej. W ostatnich latach coraz większe znaczenie mają również technologie automatyzacji i robotyzacji, które zwiększają wydajność linii produkcyjnych oraz redukują koszty pracy. Warto także zwrócić uwagę na rozwój materiałów kompozytowych oraz nanotechnologii, które otwierają nowe możliwości w zakresie wytrzymałości i lekkości konstrukcji maszyn.

Jakie umiejętności są niezbędne w projektowaniu maszyn?

Aby skutecznie zajmować się projektowaniem maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Umiejętność posługiwania się programami CAD jest kluczowa dla tworzenia precyzyjnych modeli 3D oraz dokumentacji technicznej. Oprócz umiejętności technicznych ważna jest również zdolność analitycznego myślenia oraz kreatywności, które pozwalają na rozwiązywanie problemów i opracowywanie innowacyjnych rozwiązań. Komunikacja interpersonalna ma równie duże znaczenie, ponieważ projektanci często pracują w zespołach wielodyscyplinarnych i muszą umieć efektywnie współpracować z innymi specjalistami. Zdolności organizacyjne są również niezbędne do zarządzania czasem i zasobami podczas realizacji projektu.

Jakie są najczęstsze błędy w budowie maszyn?

Budowa maszyn to skomplikowany proces, w którym łatwo popełnić błędy, które mogą prowadzić do poważnych konsekwencji. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta, co może skutkować stworzeniem maszyny, która nie spełnia oczekiwań użytkowników. Często projektanci skupiają się na aspektach technicznych, zapominając o ergonomii i użyteczności, co wpływa na komfort pracy. Innym powszechnym problemem jest niewłaściwy dobór materiałów, co może prowadzić do awarii maszyny lub jej krótszej żywotności. Warto również zwrócić uwagę na brak testów prototypów przed rozpoczęciem produkcji seryjnej, co może skutkować poważnymi problemami w późniejszym użytkowaniu. Niekiedy projektanci zaniedbują także kwestie związane z bezpieczeństwem, co stwarza ryzyko dla operatorów maszyn. Kolejnym błędem jest ignorowanie norm i standardów branżowych, co może prowadzić do problemów z certyfikacją produktu. Wreszcie, nieodpowiednie zarządzanie projektem oraz braki w komunikacji w zespole mogą prowadzić do opóźnień i przekroczenia budżetu.

Jakie są nowoczesne trendy w projektowaniu maszyn?

W ostatnich latach w projektowaniu maszyn można zaobserwować wiele nowoczesnych trendów, które mają na celu zwiększenie efektywności oraz innowacyjności procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zminimalizowanie kosztów pracy oraz zwiększenie wydajności linii produkcyjnych. Wprowadzenie robotów przemysłowych oraz systemów automatyki znacząco zmienia sposób, w jaki maszyny są projektowane i wykorzystywane. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia zbieranie danych z maszyn w czasie rzeczywistym oraz ich analizę. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych. W kontekście ochrony środowiska coraz większą rolę odgrywa projektowanie ekologiczne, które uwzględnia aspekty związane z energooszczędnością oraz minimalizowaniem odpadów. Warto również zwrócić uwagę na rozwój materiałów inteligentnych oraz nanotechnologii, które pozwalają na tworzenie bardziej zaawansowanych i funkcjonalnych konstrukcji maszyn.

Jakie są wyzwania związane z budową maszyn?

Budowa maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na sukces całego projektu. Jednym z głównych wyzwań jest szybko zmieniający się rynek technologiczny, który wymusza na inżynierach ciągłe dostosowywanie się do nowych rozwiązań i trendów. W miarę jak technologia się rozwija, pojawiają się nowe materiały oraz metody produkcji, co wymaga od projektantów elastyczności i otwartości na innowacje. Kolejnym istotnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym ograniczeniu kosztów produkcji. Współczesne przedsiębiorstwa muszą dążyć do optymalizacji procesów oraz eliminacji marnotrawstwa, co często wiąże się z koniecznością inwestycji w nowoczesne technologie. Również zarządzanie zespołem projektowym stanowi istotne wyzwanie; skuteczna komunikacja oraz współpraca między różnymi specjalistami są kluczowe dla powodzenia projektu. Dodatkowo należy pamiętać o regulacjach prawnych oraz normach branżowych, które mogą wpływać na proces budowy maszyn.

Jakie są kluczowe aspekty testowania maszyn po ich budowie?

Testowanie maszyn po ich budowie to niezwykle ważny etap procesu inżynieryjnego, który ma na celu zapewnienie ich prawidłowego działania oraz bezpieczeństwa użytkowników. Kluczowym aspektem testowania jest przeprowadzenie serii prób funkcjonalnych, które pozwalają na sprawdzenie wszystkich funkcji maszyny zgodnie z jej specyfikacją techniczną. Ważne jest również monitorowanie wydajności maszyny podczas testów obciążeniowych, aby upewnić się, że spełnia ona wymagania dotyczące wydajności i trwałości. Kolejnym istotnym elementem testowania jest ocena bezpieczeństwa; wszystkie maszyny muszą być zgodne z obowiązującymi normami bezpieczeństwa oraz regulacjami prawnymi. Testowanie powinno obejmować także analizę potencjalnych zagrożeń dla operatora oraz środowiska pracy. Po zakończeniu testów należy sporządzić szczegółową dokumentację wyników oraz ewentualnych usterek, co pozwoli na dokonanie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są przyszłościowe kierunki rozwoju w budowie maszyn?

Przyszłość budowy maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wraz z postępem technologii sztucznej inteligencji i uczenia maszynowego możliwe będzie jeszcze lepsze dostosowywanie procesów produkcyjnych do indywidualnych potrzeb klientów. Kolejnym ważnym kierunkiem rozwoju jest integracja systemów IoT w konstrukcjach maszyn; dzięki temu możliwe będzie zbieranie danych w czasie rzeczywistym oraz ich analiza w celu optymalizacji działania urządzeń. Istotną rolę odegrają także materiały kompozytowe i nanotechnologie, które umożliwią tworzenie lżejszych i bardziej wytrzymałych konstrukcji maszyn. W kontekście ochrony środowiska coraz większy nacisk kładzie się na projektowanie ekologiczne oraz energooszczędne rozwiązania technologiczne; to podejście staje się kluczowe dla przyszłości przemysłu.

Jakie są korzyści z zastosowania nowoczesnych narzędzi w budowie maszyn?

Zastosowanie nowoczesnych narzędzi w budowie maszyn przynosi szereg korzyści, które mają kluczowe znaczenie dla efektywności i jakości procesu produkcyjnego. Przede wszystkim, technologie takie jak CAD i CAM umożliwiają precyzyjne projektowanie oraz automatyzację procesów produkcyjnych, co prowadzi do znacznego skrócenia czasu realizacji projektów. Dzięki symulacjom komputerowym inżynierowie mogą testować różne scenariusze działania maszyny jeszcze przed jej fizycznym wytworzeniem, co pozwala na identyfikację potencjalnych problemów. Wprowadzenie systemów zarządzania produkcją oraz monitorowania wydajności pozwala na bieżąco analizować procesy i wprowadzać niezbędne poprawki. Nowoczesne narzędzia umożliwiają także lepszą współpracę między członkami zespołu projektowego, co zwiększa efektywność komunikacji i przyspiesza podejmowanie decyzji. Dodatkowo, wykorzystanie technologii druku 3D w prototypowaniu pozwala na szybkie wytwarzanie modeli testowych, co znacząco obniża koszty i czas potrzebny na rozwój nowych produktów. Wreszcie, nowoczesne narzędzia wspierają również podejście ekologiczne, umożliwiając projektowanie maszyn z myślą o minimalizacji odpadów oraz zużycia energii.